ПОИСК:

Глава 5. Основные схемы и узлы УППВ. Условия их применения

Технологические схемы УППВ. Выбор технологической схемы УППВ во многом зависит от требований к качеству питьевой воды и местных условий эксплуатации системы хозяйственно-питьевого водоснабжения. В основном на практике применяют две технологические схемы УППВ - с применением местной минерализованной воды в качестве солевой добавки и без ее использования. В первом случае, как правило, получается питьевая опресненная вода натрий-хлоридно-сульфатного класса; во втором - питьевая опресненная вода кальций-карбонатного класса. Качество питьевой воды в последнем случае значительно выше по медико-физиологическим и санитарно-гигиеническим показателям, но несколько дороже вследствие большого расхода термически опресненной воды.

Разработка различных схем УППВ был осуществлена с участием ряда специалистов, в том числе канд. хим. наук П. Ф. Ипатова, кандидатов техн. наук Г. А. Ивлевой, И. Г. Вахнина и др.

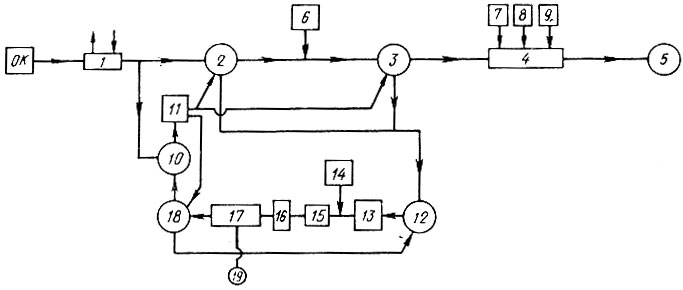

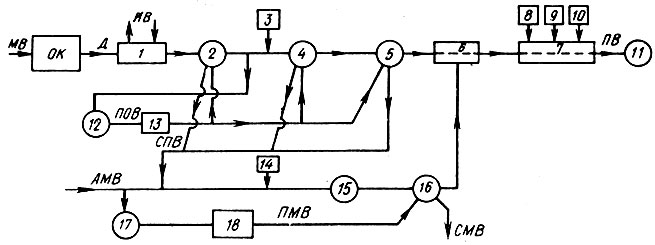

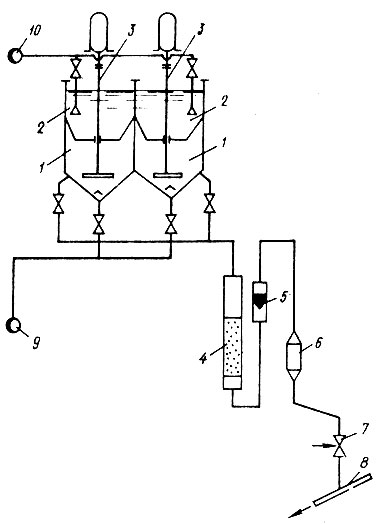

Рис. 5.1. Схема приготовления питьевой опресненной воды кальций-карбонатного класса

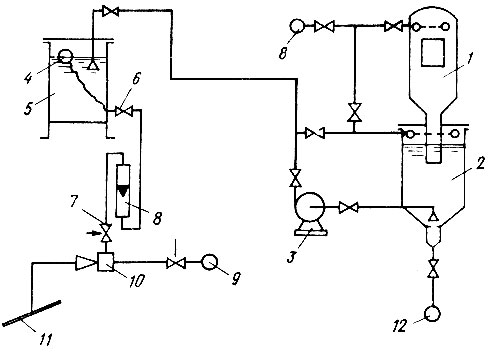

Схема приготовления питьевой опресненной воды кальций-карбонатного класса показана на рис. 5.1. Промышленный дистиллят (ПД) поступает из опреснительного комплекса ОК, работающего на морской воде, и последовательно проходит основные узлы: охлаждения 1, адсорбционной очистки 2, обогащения 3 и кондиционирования 4, после чего его отводят в приемные и регулирующие емкости 5. Охлаждение ПД осуществляют в трубчатых теплообменниках с использованием в качестве хладагента исходной морской воды. Адсорбционную очистку охлажденного дистиллята производят на сорбционных фильтрах, загруженных активным углем марки БАУ или АГ-3. В очищенный дистиллят вводят водный раствор диоксида углерода из емкости 6, после чего он поступает на фильтры обогащения, загруженные зернистой кальций-карбонатной загрузкой. В качестве такой загрузки используют мраморную крошку, дробленый известняк, природный зернистый ракушечник определенной крупности.

Кондиционирование обогащенной воды осуществляют путем фторирования, стабилизации и обеззараживания соответственно в камерах 7, 8 и 9. Диоксид углерода находится в сжиженном виде в баллонах или специальных тенках большой емкости. Для фторирования воды применяют фтористую соль, например, фтористый или кремнефтористый натрий. Стабилизацию воды осуществляют подщелачиванием с применением водного раствора извести или кальцинированной соды.

Обеззараживание воды производят хлорированием с использованием жидкого хлора, поставляемого в баллонах или тенках. Некоторое количество охлажденного дистиллята поступает в приемный резервуар 10, из которого электронасосами 77 подают на взрыхление и регенерацию загрузки в фильтрах адсорбционной очистки и фльтрационного обогащения. Использованные опресненные воды собирают в резервуар 12, из которого электронасосами 13 подают на очистку с целью повторного использования. Для этого с помощью узла 14 приготовления и дозировки растворов реагентов (коагулянта с добавкой флокулянта и щелочи) производят коагулирование содержащихся в воде коллоидных и взвешенных минеральных и органических веществ. Вода с введенными реагентами последовательно поступает в смеситель 15, хлопьеобразователь 16, отстойник 17 и скорый фильтр 18, а затем очищенная вода возвращается в резервуар 10. Осадок из отстойника периодически удаляют в производственную канализацию 19. При повторном использовании расход опресненной воды на. собственные нужды УППВ сокращается до минимума. Некоторые безвозвратные потери воды обусловлены возможными неконтролируемыми утечками и вынужденными сбросами загрязненных порций использованных регенерационных растворов.

Описанная схема базируется на одном источнике водоснабжения и полностью использует барьерную способность термической дистилляции морской воды, что особенно важно при расположении системы водоснабжения и самих потребителей в зоне вероятной загрязненности водоисточника.

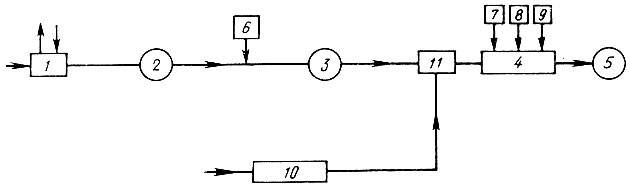

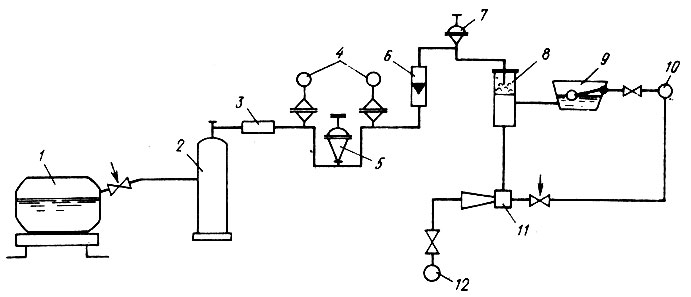

Рис. 5.2. Схема приготовления питьевой опресненной воды натрий-хлоридно-сульфатного класса

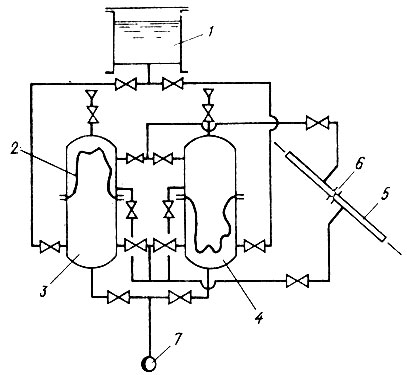

Схема приготовления питьевой опресненной воды натрий-хлоридно-сульфатного класса приведена на рис. 5.2. В отличие от первой эта схема базируется на двух источниках водоснабжения: основном - морская опресненная вода и вспомогательном - артезианская минерализованная вода. В качестве вспомогательного источника может использоваться морская вода, предварительно очищенная от органических и взвешенных компонентов загрязнений. Однако отсутствие санитарной надежности морской воды и необходимость глубокой очистки ограничивают ее использование в качестве солевой добавки при приготовлении питьевой воды.

В схеме приготовления питьевой опресненной воды, показанной на рис. 5.2, основные узлы и элементы 1-5 и вспомогательные устройства 6-9 полностью аналогичны таковым на рис. 5.1. Различие состоит в наличии дополнительного узла 10 коррекционной обработки минерализованной воды и узла 7 7 смещения минерализованной воды с общим потоком очищенного и обогащенного дистиллята. Технология коррекционной обработки минерализованной воды (узел 10) аналогична технологии очистки природных вод для целей хозяйственно-питьевого водоснабжения. Например, при использовании в качестве добавок артезианской минерализованной воды, содержащей сероводород и другие сульфидные соединения (гидросульфид-ион и сульфид-ион), коррекционная обработка сводится к последовательно осуществляемым процессам: аэрированию, хлорированию и фильтрованию. Эффект дегазации сероводорода аэрированием значительно повышается при предварительном снижении рН путем подкисления воды.

Хлорирование воды целесообразно осуществлять в режиме окисления сероводорода и других сульфидных соединений (HS- и S2-) до коллоидной серы. При этом расход активного хлора составит 2,1 мг на 1 мг в пересчете на сероводород. Для более полного окисления сульфидов целесообразно после входа хлора осуществлять выдержку воды в контактной емкости в течение 30-40 мин. В качестве емкости может быть использована водяная подушка на фильтрах. Скорые фильтры обычно загружают кварцевым песком стандартной крупности. При заработке слоя такой загрузки на поверхности зерен адсорбируются гидраты окиси железа и марганца, которые нередко содержатся в воде. Заработанный слой загрузки благодаря каталитическому действию указанных окислов металлов оказывается более эффективным по сравнению со свежей чистой загрузкой. Использование этого эффекта более полно реализовано в известном способе очистки воды от сероводорода с применением гидрата окиси железа по замкнутому циклу.

При добавлении в воду суспензии гидрата окиси железа происходит связывание сероводорода и гидросульфидных ионов с образованием сульфида железа, который переходит в твердую дисперсную фазу и хорошо отделяется отстаиванием. Осадок сульфида железа может быть регенерирован продувкой воздухом до образования гидрата окиси железа.

При обезжелезивании воды аэрация более эффективна при повышении рН среды путем отдувки избыточной углекислоты или подщелачива-ния воды. Весьма эффективно введение в воду марганцево-кислого калия или предварительная обработка кварцевого песка в фильтрах концентрированным раствором марганцево-кислого калия. Омарганцованный песок имеет черную окраску из-за адсорбции на поверхности зерен высших окислов марганца, которые ускоряют процесс образования гидроксида железа и задержание его в процессе фильтрования воды. В результате обезжелезизание воды достигается более полно и надежно, т.е. без проскока железа в фильтрованную воду. Поскольку в схеме УППВ с использованием минерализованной воды в качестве солевой добавки в питьевую воду неизбежно вводятся натрий, хлориды и сульфаты, то в этом случае в большей мере возможно использование минерализованной воды для взрыхления, регенерации и отмывки загрузки в фильтрах адсорбции и обогащения. Порции таких отработавших вод следует сбрасывать в производственную канализацию. При добавке минерализованной воды с солесодержанием 2-3 г/л представляется возможным сократить расход опресненной воды до 10-15% общего расхода готовой питьевой воды. Кроме того, местная минерализованная вода, как правило, в 2-3 раза и более дешевле морской термически опресненной воды. Это позволяет снизить себестоимость питьевой опресненной воды в среднем на 10%, не считая экономии пара на опреснительном комплексе.

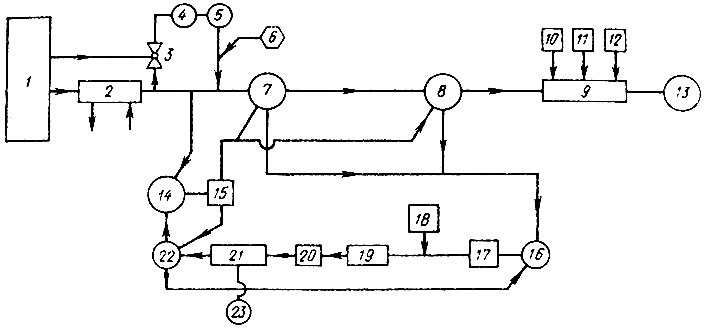

Рис. 5.3. Схема приготовления питьевой опресненной воды на станции СППВ-80. 1 - опреснительный комплекс; 2 - узел охлаждения; 3 - водоструйный эжектор; 4 - насос; 5 - сорбционный фильтр; 6 - резервный узел дозировки баллонной углекислоты; 7 - фильтры обогащения; 8 - сорбционные фильтры; 9 - узел кондиционирования; 10, 11 и 12 - устройства для приготовления и дозировки соответственно фтора, щелочи и активного хлора; 13 - приемный резервуар готовой питьевой воды; 14 - приемный резервуар; 15 - электронасосы для подачи воды в фильтры обогащения и адсорбции; 16 - приемный резервуар для повторного использования опресненной воды; 17 - электронасосы для подачи воды на очистную установку; 18 - узел приготовления и дозировки коагулянта, флокулянта и щелочи; 19 - смеситель; 20 - хлопьеобразователь; 21 - отстойник; 22 - скорый фильтр; 23 - производственная канализация

Первая схема приготовления питьевой опресненной воды применена на станции СППВ-80 производительностью 80 тыс. м3/сут для объекта в Северной Африке (рис. 5.3). Эта схема рассчитана на приготовление питьевой опресненной воды кальций-карбонатного класса. В отличие от приведенной на рис. 7.1, в данном случае вместо баллонной углекислоты предусмотрено использование диоксида углерода сдувочных газов опреснительного комплекса. Для этого часть расхода охлажденного дистиллята, прошедшего узел охлаждения, поступает под давлением в водоструйные эжекторы для отсоса сдувочных газов, после чего насосом через сорбционный фильтр с активным углем БАУ воду подают в общий поток охлажденного дистиллята. На случай возможной остановки системы эжектирования сдувочного диоксида углерода предусмотрен резервный узел дозировки балонной углекислоты в количестве 25-30% расчетного расхода.

В связи с использованием на дистилляционных установках меловой затравки для предотвращения карбонатных отложений на первой ступени обработки дистиллята включены фильтры обогащения, а затем уже сорбционные фильтры. Это позволяет предотвратить загрязнение активного угля дисперсными примесями и в том числе дисперсной затравкой, которая может попадать в дистиплят вследствие калильного уноса рассола в испарителях и протечки морской воды через неплотности, особенно в концевых конденсаторах. Далее очищенный дистиллят подают на узел кондиционирования. Приготовление и дозировка растворов реагентов (фтора, щелочи и активного хлора) обеспечивают устройствами 10,11 и 12 (соответственно). Готовая питьевая вода поступает в приемные резервуары 13. Вспомогательные узлы и устройства предназначены для коррекционной обработки и повторного использования опресненной воды.

Рис. 5.4. Схема приготовления питьевой опресненной воды на станции СППВ-35. ОК - опреснительный комплекс; ПВ - питьевая вода; ПОВ - промывная осветленная вода; СПВ - сбросная промывная вода; АМВ - артезианская минерализованная вода; ПМВ - промывная минерализованная вода; СМВ - сбросная минерализованная вода; MB - морская вода; 1 - узел охлаждения дистиллята в трубчатых теплообмениках с использованием в качестве хладагента исходной морской воды MB; 2 - фильтры; 3 - установка для приготовления и дозировки водного раствора углекислоты; 4 - фильтры обогащения; 5 - сорбционные фильтры; 6 - напорный трубчатый смеситель типа 'труба в трубе'; 7 - узел кондиционирования смеси; 8, 9 и 10 - установки для приготовления и дозировки водных растворов соответственно фтористого натрия, кальцинированной соды и активного хлора; 11 - приемные резервуары питьевой опресненной воды; 12 и 17 - приемные резервуары соответственно опресненной и минерализованной воды; 13 и 18 - электронасосы для подачи воды в фильтры различного назначения

Вторая схема приготовления питьевой опресненной воды применена на станциях СППВ-35 и СППВ-40 производительностью соответственно 35 и 40 тыс. м3/сут, находящихся в эксплуатации в системе хозяйственно-питьевого водоснабжения города и промышленных предприятий. Схема станции СППВ-35 приведена на рис. 5.4. Фильтры стабилизации включены на первую ступень обработки охлажденного дистиллята для защиты от коррозии магистральных стальных дистиллятопроводов большой протяженности (12 км). Стабилизационные фильтры расположены на ЗПД в комплексе с блоками дистилляционной опреснительной установки (ДОУ). Каждый блок состоит из двух 10-корпусных опреснительных батарей с вертикальными аппаратами, оборудованными выносной зоной кипения и принудительной циркуляцией рассола. Стабильный дистиллят поступает на станцию СППВ-35. В качестве второй ступени обработки дистиллята являются фильтры обогащения и фильтры третьей ступени - сорбционные фильтры. В качестве второго источника водоснабжения используют артезианскую минерализованную воду (АМВ) с солесодержанием 3,5 г/л.

Коррекционную обработку минерализованной воды осуществляют по схеме: хлорирование, контакт воды с реагентом и фильтрование с целью очистки от сероводорода и продуктов коррозии (железа). Промывку загрузки в скорых фильтрах производят исходной минерализованной водой, которая затем сбрасывается в производственную канализацию.

На станции предусмотрено повторное использование сравнительно чистых порций промывной опресненной воды и отвод загрязненной опресненной воды на совместную очистку с минерализованной водой.

В тех случаях, когда термически опресненную воду подают потребителям, расположенным на различном расстоянии друг от друга и от опреснительного комплекса морской воды, целесообразно предусматривать централизованную обработку промышленного дистиллята по схеме: фильтрационнная стабилизация с применением кальций-карбонатной загрузки, глубокая очистка адсорбцией на АУ. В этих случаях установки должны располагаться на общей площадке с опреснительным комплексом морской воды. Однако при таком решении предъявляются жесткие требования к использованию стабильного очищенного дистиллята (СОД) как для технических, так и для хозяйственно-питьевых целей. В частности, при использовании СОД для питья на удаленном объекте потребления необходимо осуществление минерализации его с учетом ГОСТ 2874-82 и дополнительных требований санитарно-эпидемиологических органов.

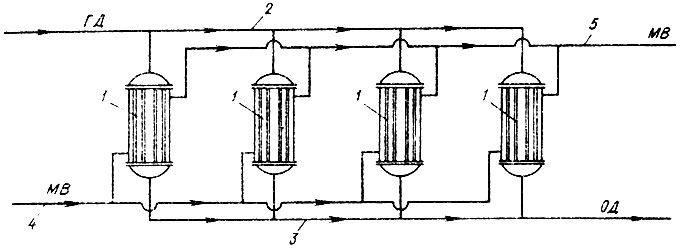

Узел теплообменников для охлаждения дистиллята. Температура дистиллята на выходе из ДОУ колеблется в пределах 45-55°С. Охлаждение дистиллята производят чаще всего без разрыва струи в напорных трубчатых теплообменниках. В качестве хладагента используют либо местную подземную минерализованную воду, либо исходную морскую воду. В береговой зоне моря подземные воды неглубокого залегания имеют более низкую температуру по сравнению с температурой морской воды. В тех случаях, когда морская вода имеет высокую температуру, а подземные воды неглубокого залегания отсутствуют, приходится использовать специальные холодильные установки (фреоновые и т. п.). Дистиллят охлаждают в одну или две последовательно включенные ступени теплообменников. Схема узла напорных трубчатых теплообменников для охлаждения дистиллята (одноступенчатая) приведена на рис. 5.5.

Рис. 5.5. Схема одноступенчатого охлаждения дистиллята в напорных трубчатых теплообменниках. 1 - трубчатые теплообменники; 2 - подающий трубопровод горячего дистиллята (ГД); 3 - отводящий трубопровод охлажденного дистиллята (ОД); 4 и 5 - соответственно трубопроводы минерализованной воды (MB)

Дистиллят протекает по теплообменным трубкам, а минерализованная вода (хладагент) в межтрубном пространстве. Движение дистиллята и морской воды в самом теплообменнике лучше всего осуществлять в противоточном режиме. Более эффективны многоходовые теплообменники, для чего поперечное сечение их разделяется продольными перегородками на две-три и более секций. Корпус теплообменников обычно изготовляют из углеродистой перлитной стали (Ст20), а теплообменные трубки - из нержавеющей стали или сплавов на медной и алюминиевой основе.

В качестве конструкционного материала для теплообменных трубок также используют аустенитную нержавеющую сталь марки 12Х18Н10Т и молибденовую нержавеющую сталь марки 10Х17Н13М2Т. Внутренняя поверхность теплообменных трубок из указанных нержавеющих сталей контактирует с термически опресненной водой (дистиллятом) в проточном режиме. Коррозия металла незначительна, что свидетельствует о высокой коррозионной стойкости нержавеющей стали в опресненной воде. Внешняя поверхность теплообменных трубок контактирует с минерализованной водой. При высоком содержании хлоридов аустенитная нержавеющая сталь склонна к питтинговой коррозии, особенно вблизи сварных швов, а молибденовая нержавеющая сталь - только на сварных швах. Коррозионную стойкость нержавеющей стали можно значительно повысить предварительной термообработкой.

Медноникелевый сплав марки МНЖ5-1 не стоек в морской воде. Сплавы на медной основе подвержены избирательной коррозии. Оловянистая латунь марки ЛО70-1 подвергается обесцинкованию, вследствие чего снижается его коррозионная стойкость в морской воде. Алюминиевая латунь марки ЛАМш 77-2-0,06 более стойка по сравнению с оловянистой латунью главным образом благодаря ингибирующему влиянию мышьякового компонента в составе этого сплава.

Коррозионно стойкой является алюминиевая бронза марки БрА5. Наиболее высокой коррозионной стойкостью в морской и опресненной воде, а также в концентрированных рассолах обладает титановый сплав марки ВТ-1. В тракте регенеративного подогрева ДОУ морская вода подвергается подкислению для предотвращения карбонатных и сульфатных отложений. При подкислении, особенно соляной кислотой, до (рН = 5,6) и содержании кислорода до 5,3 мг О2/л коррозионная активность подогреваемой морской воды резко возрастает. Экспериментально установлены в проточном режиме следующие значения скорости коррозии, мм/год, указанных конструкционных материалов: МНЖ 5-1 - 9; ЛАМш 77-2-0,06 - 2,6; ЛО70-1 - 1,8; БрА5 - 0,61; 12Х18Н10Т - 0,065 в ВТ-1 - 0,004. Титановый сплав ВТ-1 самый коррозионно стойкий, но и самый дефицитный и дорогой.

Термически опресненная вода на выходе из ДОУ имеет температуру около 45°С. Для подпитки парогенераторов такая вода может подаваться без предварительного охлаждения, а для приготовления питьевой воды температура ее должна быть снижена до 25-26°С. Охлаждение воды в трубчатых теплообменниках в одну ступень на 20°С не всегда представляется возможным. Поэтому приходится включать в схему подачи дистиллята двухступенчатую установку из стандартных трубчатых теплообменников (рис. 5.6). Горячий дистиллят поступает последовательно в теплообменники 7 и 2 соответственно первой и второй ступеням. Распределение и сбор дистиллята производят коллекторами 3 и 4. Подвод и отвод подземной минерализованной воды (хладагента) осуществлен коллекторами 5 и 6 по параллельной схеме, т. е. при однократном использовании, что обеспечивает более эффективный режим работы теплообменников как первой, так и второй ступеней. Обводная линия 7 предназначена для пропуска дистиллята в случае остановки всего узла охлаждения дистиллята.

Рис. 5.6. Схема двухступенчатого охлаждения дистиллята в трубчатых теплообменниках. 1 - теплообменники первой ступени; 2 - теплообменники второй ступени; 3 и 4 - трубопроводы ГД и ОД; 5 и 6 - трубопроводы минерализованной воды (MB) соответственно естественной температуры и нагретой; 7 - обводная линия для пропуска дистиллята, минуя узел теплообменников

Подогретая а теплообменниках минерализованная вода может быть использована на технические и другие нужды. Коррекционная обработка подогретой минерализованной воды осуществляется более эффективно, чем холодной. При повторном использовании подогретой минерализованной воды в оборотных циклах подпитка их может быть осуществлена на линии подачи воды на градирни. Узел охлаждения дистиллята может иметь свой самостоятельный оборотный цикл минерализованной воды с градирней или охладителем другого типа. Закрытая схема охлаждения дистиллята в трубчатых теплообменниках (без разрыва струи) позволяет исключить загрязнение его при контакте с атмосферой и потери дистиллята на испарение и утечки.

Необходимо отметить, что даже при низкой температуре морской воды (13-15°С) в системе хозяйственно-питьевого водоснабжения охлаждение осуществляют дважды: дистиллята - на ЗПД и питьевой воды - на СППВ на одноступенчатых теплообменных установках.

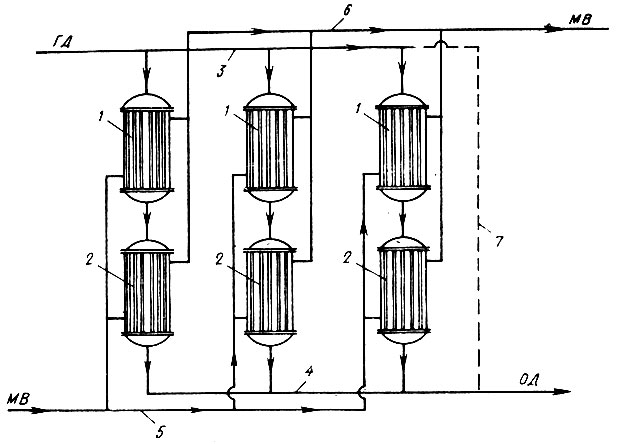

Стабилизационные фильтры. В процессе дистилляции морской воды вместе с паром частично конденсируется диоксид углерода, образующийся при термическом разложении гидрокарбонатов. Растворенный в дистилляте диоксид углерода агрессивен, интенсивно растворяет защитную окисную пленку и этим способствует развитию коррозии внутренней поверхности стенки стальных трубопроводов. Поэтому при транспортировании дистиллята по стальным трубопроводам необходимо стабилизировать его путем фильтрования через кальций-карбонатную загрузку.

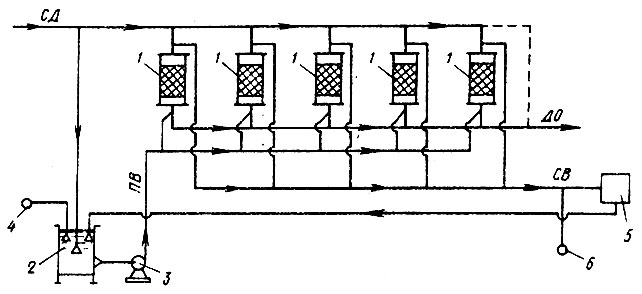

Рис. 5.7. Схема стабилизации дистиллята. 1 - трубопровод охлажденного дистиллята; 2 - напорные стабилизационные фильтры дистиллята; 3 - бак для охлажденного дистиллята; 4 - электронасос; 5 - блок осветления и повторного использования промывной воды ОД и СД - охлажденный и стабильный дистиллят; ПВ и СВ - сбросная вода

Схема стабилизации дистиллята приведена на рис. 5.7. Охлажденный дистиллят (ОД) по трубопроводу подают в стабилизационные фильтры. Стабильный дистиллят (СД) поступает на УППВ. Часть СД накапливают в приемном баке, из которого электронасосом периодически подают на промывку загрузки в фильтрах. Использованную промывную воду подвергают коррекционной обработке по схеме: коагулирование и осветление на вспомогательном блоке сооружений. В качестве таких сооружений целесообразно использовать тонкослойный отстойник с встроенной камерой хлопьеобразования.

Стабилизационные фильтры загружают кальций-карбонатным зернистым материалом. Оптимальная загрузка имеет размер зерен d = 0,8÷2,2 мм эффективный диаметр dэ = 1,0÷1,2 мм и коэффициент неоднородности К = 1,5÷1,7. Расчетную скорость фильтрования дистиллята через загрузку снизу вверх принимают в пределах 20-30 м/ч. Это позволяет избежать слеживания загрузки, благодаря чему потери напора за время фильтроцикла возрастают незначительно. Существенным преимуществом фильтрования дистиллята через загрузку снизу вверх является также и то, что в первую очередь происходит растворение нижнего слоя наиболее крупных зерен загрузки, которые легче и дешевле заготавливать, а также отмывать и разделять в гидравлическом классификаторе. Механический рассев загрузки по фракциям на ситах более трудоемок, так как в этом случае после отмывки требуется подсушка зернистого материала, а затем уже рассев его по фракциям. В стандартных аппаратах высоту слоя загрузки можно принимать до 3,0 м. При скорости фильтрования 30 м/ч продолжительность контакта в таком слое загрузки составляет 6 мин. В этом случае (см. рис. 4.1) при тК* = 6,0 параметр СО*dэ* = 0,45. При dэ* = 1,5 СO* = 0,3, что соответствует СО = 0,3 мг*экв/л агрессивного диоксида углерода. Практически дистиллят содержит СО2 (агр) в пределах указанного выше расчетного значения. В целях экономии промывной опресненной воды взрыхление слоя загрузки в стабилизационных фильтрах рекомендуют производить сжатым диспергированным воздухом с интенсивностью 20 л/(м2*с) в течение 3-4 мин, после чего осуществляют отмывку их водой с интенсивностью 15 л/(м2*с) в течение 4-5 мин. Фактическое время отмывки уточняют по прозрачности отводимой загрязненной воды. При фильтровании дистиллята через загрузку снизу вверх регенерацию ее осуществляют примерно 1 раз в неделю. При фильтровании дистиллята сверху вниз продолжительность фильтроцикла в 1,5-2 раза меньше, главным образом по предельной потере напора. При регенерации слоя загрузки только водой интенсивность промывки определяют расчетом из условия расширения слоя загрузки не менее 40-50% и увеличения продолжительности промывки примерно в 1,5 раза. Эффект отмывки загрузки при этом ниже, чем при комбинированной регенерации ее с применением предварительного взрыхления сжатым диспергированным воздухом. Для взрыхления загрузки иногда используют водопроводную минерализованную, предварительно осветленную воду. В этом случае первый фильтрат направляют в приемный резервуар промывной воды.

Догрузку стабилизационных фильтров осуществляют периодически 1-2 раза в течение квартала с помощью гидроэлеватора через патрубок, расположенный в корпусе аппарата выше слоя загрузки.

При режиме фильтрования дистиллята снизу вверх практически можно догружать аппараты только крупной фракцией, размер зерен которой больше среднего размера, равного 1,5 мм.

Дренажную трубчатую систему обычно располагают в нижнем поддерживающем слое гравия крупностью 20-40 мм. Диаметр отверстий в дренажной системе принимают равным 10-12 мм. Разбивку их производят по двум образующим под углом 45° в сторону днища. Воздушную трубчатую систему следует располагать в верхнем поддерживающем слое крупностью 10-5 мм. Отверстия в воздушной системе принимают диаметром 4 мм по образующей (вниз). При применении щелевых труб можно отказаться от устройства поддерживающих гравийных слоев:

Существенным прееимуществом узла фильтрационной стабилизации Дистиллята является простота и надежность, а также способность саморегулирования процесса. Несмотря на заметные колебания концентрации агрессивной углекислоты в дистилляте, фильтрат получается стабильным при рН = 8,8÷9,2.

При реагентной стабилизации дистиллята необходима точная дозировка щелочи в зависимости от его расхода и содержания в нем агрессивной углекислоты. Вручную такую дозировку осуществить затруднительно, а для создания автоматической системы дозирования щелочи по двум изменяющимся параметрам готовых решений и устройств пока не имеется. Этим объясняется тот факт, что стабилизационную обработку опресненной воды на УППВ или СППВ в основном осуществляют фильтрационным способом.

Напорные стандартные фильтры выпускаются диаметрами - 1,0; 1,5; 2,0; 2,5; 3,0 и 3,4 м. Корпус фильтров изготовляют из углеродистой стали (Ст20), а нижнюю дренажную систему - из нержавеющей стали (12Х18Н10Т). Воздушная трубчатая система может быть смонтирована из стальных труб (газовых), а также из неметаллических труб - вини-пластовых или полиэтиленовых. Необходимое давление для подачи сжатого воздуха определяют расчетом в пределах 0,09-0,11 МПа. Сжатый воздух чаще всего подают в фильтры с помощью воздуходувки, которая устанавливается в насосной станции или в помещении фильтров.

Стабилизационные фильтры обычно компонуются в блоке с дистилляционной опреснительной установкой (ДОУ) любой производительности. Например, ДОУ из двух 10-корпусных батарей, работающих на каспийской морской воде, имеет пять напорных стабилизационных фильтров диаметром 3 м каждый, общей производительностью около 24 000 м3/сут.

В южных районах возможно размещение напорных стабилизационных фильтров на открытой площадке. Высокая температура дистиллята (45°С) оказывается достаточной, чтобы при проточном режиме избежать обмерзания корпуса аппаратов при минусовой температуре воздуха - 10÷- 20ºС в течение не более 1-2 мес. Для надежности и удобства эксплуатации целесообразно задвижки, расходомеры и другое оборудование располагать в закрытом служебном коридоре облегченного типа.

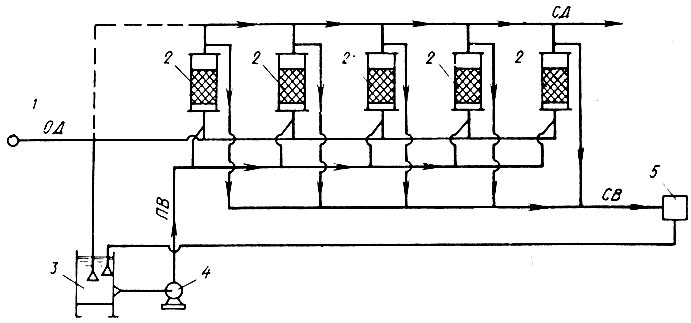

Сорбционные фильтры. Термически опресненная вода содержит органические соединения, в составе которых имеются токсичные компоненты. Концентрация органических веществ в дистилляте зависит от качества морской воды и режима работы ДОУ. Очистку дистиллята от органических веществ осуществляют в сорбционных фильтрах (адсорберах), загруженных гранулированным активным углем БАУ или АГ-3.

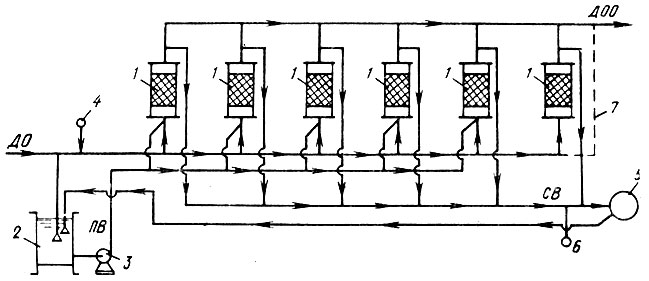

Рис. 5.8. Схема сорбционной очистки дистиллята. 1 - сорбционные фильтры; 2 - приемный бак дистиллята; 3 - электронасос: 4 - блок очистки промывных вод; 5 - трубопровод хлорной воды; 6 - коллектор производственной канализации; СД - стабильный дистиллят; ОД - очищенный дистиллят; ПВ и СВ - промывная и сбросная вода

Схема сорбционной очистки дистиллята приведена на рис. 5.8. Стабильный дистиллят направляют на сорбционные фильтры. Очищенный дистиллят отводят на дальнейшую обработку. Часть расхода дистиллята поступает в приемный бак, из которого электронасосом периодически подают на взрыхление и отмывку загрузки в аппаратах. Приемный бак может быть двух- или трехсекционным. В одной из секций бака приготовляют хлорную воду для периодической регенерации активного угля. Концентрированный раствор хлора поступает по трубопроводу из вспомогательного узла приготовления растворов реагентов. Сравнительно чистые порции Хлорной врды после регенерации адсорбента могут быть повторно использованы. Для этого их направляют на блок очистки, после чего возвращают в соответствующую секцию бака. Грязные порции отработавшего регенерационного раствора и отмывочных вод сбрасывают в производственную канализацию. Фильтрование дистиллята через слой активного угля производят сверху вниз со скоростью 8-12 м/ч. Высоту слоя адсорбента принимают равной 1,5-2,5 м. Крупность гранулированного адсорбента стандартная. Активный уголь БАУ или АГ-3 поставляют в бумажных или полиэтиленовых мешках. После загрузки АУ в аппарат его замачивают в течение суток (не менее), а затем отмывают от пылевидных частиц обратным потоком чистой опресненной воды. Натурные наблюдения показали, что гранулированный слой АУ задерживает лишь пиковые концентрации органических соединений, превышающие предельно допустимые концентрации (ПДК). Поэтому остаточная концентрация отдельных компонентов, в том числе и токсичных веществ, в фильтре находится на уровне или несколько ниже предельно допустимой. Однако интегральный санитарный показатель, характеризующий суммарное одновременное влияние всех содержащихся в фильтрате токсичных компонентов, оказывается значительно больше единицы. Это обстоятельство является одной из причин поиска более надежных способов сорбционной очистки термически опресненной морской воды. Одним из таких способов является фильтрование дистиллята через слой тонкодисперсного активного угля, имеющего большую площадь активной адсорбционной поверхности.

Необходимо иметь в виду, что динамическая адсорбционная емкость фильтрующего слоя гранулированного активного угля является значительной по сравнению с относительно малым содержанием в дистилляте органических соединений. Это позволяет отказаться от полной термической регенерации адсорбента, а органичиться лишь хлорной обработкой его примерно 1 раз в неделю. Хлорная обработка активного угля непосредственно в сорбционных аппаратах состоит из следующих технологических операций: взрыхление слоя адсорбента обратным потоком воды, заполнение его хлорной водой с последующим контактом в течение 1 ч, а затем отмывка опресненной водой в режиме скоростного фильтрования. Интенсивность взрыхления слоя сорбента принимается в пределах 6-9 л/(м2*с), концентрация активного хлора - 5-10 мг Сl2/л, скорость фильтрования воды при отмывке слоя сорбента - 10-15 м/ч.

Экспериментально установлено, что при полной заработке активного угля термическая регенерация его возможна в низкотемпературном режиме (350-400°С) в течение 1-2 ч с использованием в качестве теплоносителя перегретого пара (или смеси его с продуктами сгорания природного газа) непосредственно в напорыых сорбционных фильтрах.

Основными конструкционными материалами для изготовления напорных сорбционных фильтров являются углеродистые стали (Ст20) с защитным покрытием (лак, эмаль) и нержавеющие стали (Х18Н10Т). Для предотвращения локальной коррозии, особенно вблизи сварных швов и других соединений конструкции и устройства из нержавеющей стали подвергаются предварительной термической обработке. При такой обработке металла снимаются напряжения и конструкция становится более коррозионно стойкой.

В качестве напорных сорбционных фильтров используют стандартные металлические аппараты, выпускаемые отечественными механическими заводами.

На УППВ большой производительности применяют открытые сорбционные фильтры из сборного или монолитного железобетона. При компоновке открытых фильтров необходимо учитывать стандартную сетку колонн производственного помещения, в котором размещается узел сорбционной очистки термически опресненной морской воды. Чаще всего в основу сетки колонн принимают размеры в осях 6,0*6,0 м, но могут быть и другие размеры, например, 6,0*9,0 и 6,0*12,0 м.

Фильтры обогащения. Обогащение дистиллята гидро карбонатом кальция осуществляют путем дозировки водного раствора диоксида углерода и фильтрования через слой кальций-карбонатной загрузки. Сжиженный диоксид углерода поставляют либо в баллонах, либо в тенках. Полезная емкость баллона составляет 50 кг, а тенков 500 кг и более. Оптимальная крупность фракций загрузки составляет 0,8-2,2 мм, а в среднем - 1,5 мм. При дроблении известняка нередко используют фракции крупностью 0,6-3,4 мм; средняя крупность такой загрузки равна 2,0 мм. Высоту слоя загрузки принимают равной 3,0 м. Продолжительность контакта дистиллята с зернами карбоната кальция в динамических условиях должна составлять около 12 мин. В качестве фильтров обогащения принимают стандартные металлические аппараты заводского изготовления (как и при стабилизации дистиллята). При одноступенчатой схеме обогащения скорость фильтрования дистиллята можно принимать равной 15 м/ч. Экспериментально установлено, что при увеличении скорости фильтрования в 2 раза (30 м/ч) эффект обогащения дистиллята возрастает на 15-20%. Это условие можно выполнить путем двухступенчатого фильтрования дистиллята с введением в него оксида углерода в агрессивной форме.

На первой ступени целесообразно осуществлять фильтрование дистиллята через слой загрузки в направлении снизу вверх, что позволяет более интенсивно в первую очередь растворять крупную фракцию загрузки.

Кроме того, в этом случае неоднородный слой загрузки лучше задерживает механические примеси, в том числе меловую затравку, которая может попадать в дистиллят с калильным уносом из испарительной камеры головных аппаратов ДОУ.

На второй ступени фильтрование через слой загрузки частично обогащенного дистиллята с остаточным содержанием агрессивной углекислоты происходит в направлении сверху вниз, что позволяет предотвратить вынос мелких частиц карбоната кальция и обеспечить более высокое качество обогащенного фильтрата. Догрузка фильтров производится гидравлическим способом чаще на первой и реже на второй ступенях узла обогащения УППВ.

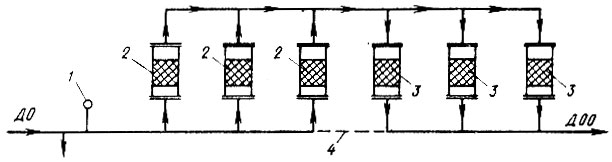

Рис. 5.9. Схема одноступенчатого обогащения дистиллята гидро карбонатом кальция. 1 - фильтры с кальций-карбонатной загрузкой; 2 - приемный бак; 3 - электронасос; 4 - трубопровод для подачи водного раствора диоксида углерода; 5 - бак для очистки промывных вод; 6 - канализационный коллектор; 7 - обводная линия; ДО - дистиллят очищенный; ДОО - дистиллят очищенный и обогащенный; ПВ и СВ - промывная и сбросная вода

На рис. 5.9 приведена схема одноступенчатого обогащения дистиллята гидро карбонатом кальция. Дистиллят очищенный (ДО) поступает в фильтры обогащения через дренажную систему. Предварительно часть расхода дистиллята отводят в бак, из которого электронасосом периодически осуществляют отмывку загрузки с предварительным взрыхлением ее сжатым диспергированным воздухом, В основной расход дистиллята по трубопроводу поступает концентрированный водный раствор диоксида углерода. Дистиллят очищенный и обогащенный поступает на узел кондиционирования питьевой воды. Взрыхление загрузки и отмывку ее водой (в фильтрах обогащения осуществляют так же, как и в стабилизационных фильтрах. Сбросная загрязненная вода поступает на блок очистки, после чего возвращается в бак для повторного использования. Грязные порции сбросных вод могут отводиться в коллектор производственной канализации. В случае кратковременного отключения всех фильтров обогащения дистиллят подают по обводной линии, обозначенной пунктиром.

Рис. 5.10. Схема двухступенчатого обогащения дистиллята гидрокарбонатом кальция. 1 - трубопровод для подачи водного раствора диоксида углерода; 2 - первая ступень фильтров обогащения; 3 - вторая ступень фильтров обогащения; 4 - обводная линия

На рис. 5.10 приведена схема двухступенчатого обогащения дистиллята гидрокарбонатом кальция, Дистиллят с введенным в него диоксидом углерода поступает сначала на фильтры обогащения первой ступени, а затем на фильтры обогащения второй ступени. Скорость фильтрования дистиллята удваивается (30 м/ч), что позволяет повысить эффект обогащения его за счет интенсификации растворения зерен карбоната кальция. При фильтровании дистиллята на первой ступени снизу вверх существенно снижается гидравлическое сопротивление слоя загрузки, что очень важно для обеспечения расчетной пропускной способности всего узла фильтров обогащения.

Рис. 5.11. Схема гидравлической догрузки фильтров обогащения. 1 - бак с коническим днищем и донной решеткой; 2 - водопроводная линия; 3 - электронасос; 4 - гидроэлеватор; 5 - фильтр обогащения

На рис. 5.11 приведена схема гидравлической догрузки фильтров обогащения. Бак с коническим днищем и донной решеткой заполняют водой из водопроводной линии и загружают крупной фракцией кальций-карбонатной загрузки. Электронасосом забирают воду из бака над загрузкой и подают ее через данный патрубок в коническую часть бака. При движении воды снизу вверх зерна загрузки переходят по взвешенное состояние при циркуляционном режиме работы системы насос - бак, Затем открывают задвижку на подающей линии гидроэлеватора. Загрузка забирается элеватором из взвешенного слоя и подается в водяную подушку фильтра обогащения. Таким образом производят догрузку поочередно каждого фильтра в узле обогащения УППВ. После догрузки фильтра целесообразно взрыхлить весь фильтрующий слой загрузки сжатым воздухом или водой.

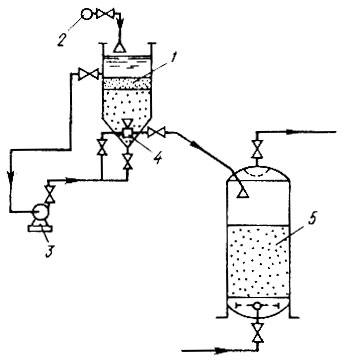

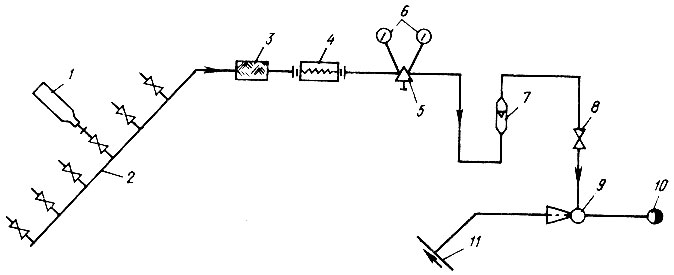

Рис. 5.12. Схема дозировки водного раствора диоксида углерода. 1 - стандартный углекислотный баллон; 2 - сборный коллектор; 3 - сетчатый фильтр; 4 - трубчатый испаритель с электрообогревом; 5 - редукционный клапан; 6 - мановакуумметры; 7 - ротаметр; 8 - обратный клапан; 9 - водоструй ный эжектор; 10 - водопроводная линия; 11 - дистиллятопровод

На рис. 5.12 приведена схема дозировки водного раствора диоксида углерода. Гребенка стандартных углекислотных баллонов установлена на подставке с некоторым наклоном к сборному коллектору. Сжиженный диоксид углерода проходит сетчатый фильтр для задержания механических загрязнений. Далее он поступает в трубчатый испаритель с обогревом для предотвращения обмерзания. Вместо электрического обогрева испарителя может быть применен обогрев его подогретым воздухом или горячей водой. На подающем трубопроводе газообразного диоксида углерода установлены редукционный клапан с мановакуумметрами, ротаметр и обратный клапан. Диоксид углерода засасывается водоструйным эжектором и в виде водного раствора под давлением от водопроводной линии поступает в общий дистиллятопровод.

Во избежание обмерзания головок баллонов отбор диоксида углерода осуществляется одновременно из всех баллонов, расположенных на подставке в режиме малого расхода. В производственных условиях показания ротаметра со временем могут заметно искажаться вследствие загрязнения внутренней поверхности стеклянной измерительной трубки и самого поплавка. Поэтому периодически следует производить отключение ротаметра и его отмывку. Обратный клапан позволяет предотвратить попадание воды из эжектора в линию подачи газа диоксида углерода. Водоструйный эжектор надежно работает при избыточном давлении рабочей жидкости в пределах 0,3-0,5 МПа. Описанная схема дозировки диоксида углерода освоена на установках и станциях приготовления искусственной питьевой воды. Необходимо отметить, что на крупных станциях типа СППВ производительностью 30-80 тыс. м3/сут применяют вместо напорных открытые железобетонные фильтры обогащения дистиллята гидрокарбонатом кальция.

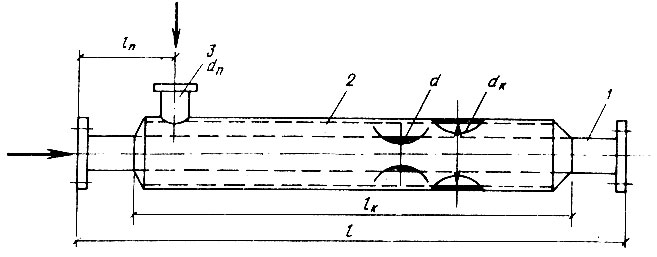

Рис. 5.13. Напорный трубчатый смеситель типа 'труба в трубе'. 1 - основная дырчатая труба; 2 - кожух; 3 - штуцер; l и d - полная длина и диаметр внутреннего сечения трубы; lK и dK - то же кожуха; dn и ln - диаметр внутреннего сечения штуцера и расстояние до его оси по длине патрубка

Напорные трубчатые смесители. Для смешания дистиллята с минерализованной водой применяют напорные трубчатые смесители типа труба в трубе (рис. 5.13). Поток опресненной воды поступает по основной дырчатой трубе, а минерализованные воды - через штуцер в межтрубное пространство кожуха. Диаметр отверстий принимают d0 = 0,1 d, но не менее 8-10 мм. Разбивку отверстий производят вразбежку по трем-четырем образующим. Расчетную скорость движения опресненной воды обычно принимают в пределах 1,0-1,5 м/с, а среднюю скорость входа струй минерализованной воды через отверстия - 1,2-1,5 м/с. Благодаря интенсивному взаимодействию турбулентных струй с транзитным потоком происходит практически полное смешение воды на коротком участке дистиллятопровода (до 2-3 м). Трубчатый смеситель обычно изготовляют из стальных труб (Ст20) с фланцами.

При транспортировании нестабильного дистиллята целесообразно смеситель изготавливать из нержавеющих стальных труб, что позволяет предотвратить коррозию (особенно дырчатого участка дистиллятопровода) и существенно увеличить срок эксплуатации всего узла смешения. Для контроля за состоянием смесителя и возможности отбора проб воды перед смесителем и после него весь узел смешения размещают либо в здании УППВ, либо в отдельной подземной камере (вне здания). При наличии двух дистиллятопроводов, подающих воду в приемные резервуары, целесообразно предусматривать перемычку для перераспределения расхода общего потока обрабатываемой воды. В этом случае перемычка также может быть размещена в подземной камере.

Узел фторирования воды. Дистиллят очищенный и обогащенный подвергают коррекционной обработке. Первым этапом этой обработки является фторирование воды. В качестве реагента применяют фтористый натрий или кремнефтористый натрий. Фтористый натрий растворяется в воде значительно быстрее и, следовательно, более удобен в производственных условиях.

Растворимость фтористого реагента зависит от температуры воды. Это обстоятельство используют при приготовлении водного раствора втористого реагента. При поддержании температуры воды в растворном баке на одном уровне, например, 20°С, концентрация фтора в растворе также будет постоянной. Следовательно, дозировку водного раствора фтористого реагента в обрабатываемую воду можно осуществлять по одному показателю - расходу, вследствие чего упрощается обслуживание дозирующего устройства узла фторирования воды. Фтористые соединения весьма агрессивны в водных средах. Поэтому оборудование и коммуникации узла фторирования воды должны быть изготовлены в коррозионностойком исполнении. В качестве конструкционных материалов применяют винипласт, полиэтилен и др.

Рис. 5.14. Схема узла фторирования воды. 1 - загрузочный бункер; 2 - растворный бак; 3 - электронасос; 4 - поплавковый дозатор с шайбой; 5 - расходный бак; 6 и 7 - запорные и регулирующие ветили; 8 - расходомер; 9 - трубопроводы водопроводной воды; 10 - водоструйный эжектор; 11 - общий трубопровод питьевой опресненной воды; 12 - коллектор производственной канализации

Схема узла фторирования воды приведена на рис. 5.14. Порошкообразный фтористый натрий из заводской тары выгружается в бункер, а затем смывается водой в растворный бак. Для повышения интенсивности растворения реагента включают электронасос в режиме циркуляции с забором раствора снизу и подачей его в верхний дырчатый распределитель. После растворения реагента и отстаивания раствора включается электронасос для перекачки раствора в расходный бак. Далее раствор поступает в поплавковый дозатор с шайбой, проходит расходомер и водоструйным эжектором под давлением водопроводной воды по трубопроводу подают в общий трубопровод очищенной воды. После откачки раствора фтористого реагента осадок удаляют в коллектор производственной канализации. Периодически следует производить отмывку внутренней поверхности стенки растворного бака путем подачи воды из напорной водопроводной линии, которая используется также для наполнения растворного бака и периодической отмывки внутренней поверхности и днища расходного бака. В целях предотвращения загрязнения воздуха в помещении узла фторирования воды загрузку бункера целесообразно производить под вакуумом путем откачки воздуха из него с помощью вакуум-насоса.

Рис. 5.15. Схема включения напорных шайбовых дозаторов. 1 - расходный бак; 2 - резиновая диафрагма (мешок); 3 - напорный дозатор в режиме наполнения; 4 - напорный дозатор в рабочем режиме; 5 - трубопровод опресненной воды; 6 - диафрагма сопротивления; 7 - коллектор производственной канализации

При дозировке раствора реагента по расходу применяют напорные шайбовые дозаторы (рис. 5.15). Раствор реагента из расходнрго бака поступает снизу в левый дозатор под резиновую диафрагму в форме мешка, закрепленного по краю во фланцевом соединении дозатора. По объему мешок соответствует емкости дозатора, включая как нижнюю, так и верхнюю его части. Вытесняемая вода из верхней части дозатора поступает в трубопровод за диафрагмой по движению очищенной воды. Таким образом, левый дозатор находится в режиме наполнения раствором реагента. В это время правый дозатор находится в режиме дозировки раствора реагента.

На современных установках применяют автоматические системы дозирования раствора фтористого реагента. В качестве первичного датчика может быть применено устройство с электродом, замеряющим концентрацию фтора в воде и передающим импульс в преобразованном виде по электрической цепи на регулирующий вентиль с электроприводом.

Узел подщелачивания воды. Опресненная вода после обогащения и глубокой очистки может быть коррозионно-активной, особенно по отношению к углеродистым сталям. В большинстве случаев это объясняется проскоком растворенного агрессивного диоксида углерода.

При использовании в качестве солевой добавки местной минерализованной воды коррозионная активность питьевой воды может быть обусловлена относительно высоким содержанием хлоридов и сульфатов. Поэтому необходима стабилизационная обработка воды методом подщелачивания. Наиболее эффективным реагентом для подщелачивания опресненной воды является известь (пушонка) в виде осветленного известкового раствора. При обработке воды известковым раствором происходит дополнительное обогащение ее кальцием. Обслуживание узла известкования сложнее по сравнению с обслуживанием узла приготовления раствора кальцинированной соды, которая растворяется значительно быстрее и содержит меньше примесей. После отстаивания раствор щелочи пропускают через скорый кварцевый фильтр, а затем дозируют в поток опресненной воды.

Рис. 5.16. Схема узла подщелачивания воды. 1 - растворный бак; 2 - затворный бак; 3 - лопасная мешалка; 4 - механический фильтр; 5 - расходомер; 6 - стеклянная вставка; 7 - регулировочный кран; 8 - самотечный трубопровод опресненной воды; 9 - коллектор производственной канализации; 10 - водопроводная линия

На рис. 5.16 приведена схема узла подщелачивания воды. Щелочной реагент, например, гашеную известь в виде теста, загружают в затворный бак с дырчатым или щелевым днищем в верхней части растворного бака, заполненного водой. После загрузки включают лопастную мешалку, чтобы ускорить растворение извести, а затем осуществляют отстаивание раствора. Отстоенный раствор извести пропускают через механический фильтр, расходомер и, стеклянную вставку непосредственно в самотечный трубопровод опресненной воды. Бак заполняют водой из водопроводной линии. Осадок из растворного бака периодически удаляют в коллектор производственной канализации. Дозировку раствора извести можно осуществить по значению рН воды, попеременно используя баки для приготовления раствора реагента.

Описанная схема может быть применена также при использовании кальцинированной соды. В связи с тем, что сода растворяется быстрее, можно отказаться от устройства затворного бака. Реагент высыпается непосредственно в растворный бак, заполненный водой, при этом предварительно включают в работу лопастную мешалку.

На УППВ большой производительности рекомендуют предусматривать мокрое хранение извести в двухсекционном железобетонном резервуаре, оборудованном двумя трубчатыми системами для распределения воды и взрыхления загрузки воздухом. Негашеную известь следует загружать на колосниковую решетку, расположенную над указанными трубчатыми системами. Непосредственно над днищем каждой секции резервуара устанавливают водораспределительную систему, а над ней уже водовоздушную систему. В растворном баке над донным отверстием следует установить отражательный конусообразный зонт для предотвращения прорыва раствора при сбросе осадка в канализацию. Механический фильтр загружают кварцевым песком крупностью 0,7-1,6 мм с толщиной слоя 1400 мм. Промывку песка целесообразно осуществлять комбинированным способом, а именно предварительным взрыхлением его воздухом и последующей промывкой обратным током воды.

Узел обеззараживания воды. Обеззараживание питьевой опресненной воды производят путем обработки ее активным хлором. Расчетная доза активного хлора равна сумме хлоропоглощаемости воды и допустимой концентрации активного хлора в искусственно приготовленной питьевой воде. Хлоропоглощаемость воды зависит от ряда факторов и в том числе от продолжительности контакта активного хлора с водой в приемных резервуарах. Остаточная концентрация активного хлора в питьевой опресненной воде должна быть согласована с местной санитарно-эпидемиологической станцией с учетом характеристики и состояния водопроводной сети, а также климатических условий ее эксплуатации.

Хлоропоглощаемость питьевой опресненной воды колеблется от 0,5 до 1,0 мг/л при времени контакта 1 ч. Концентрацию активного хлора в питьевой воде в начале водовода принимают 0,5-0,7 мг/л. Для обеззараживания хлором питьевой опресненной воды рекомендуют применять вакуумные хлораторы как более надежные в санитарном отношении.

Рис. 5.17. Схема узла обеззараживания воды. 1 - тенк с жидким хлором; 2 - промежуточный баллон с регулировочным вентилем; 3 - механический фильтр; 4 - манометры; 5 - редуктор; 6 - ротаметр; 7 - предохранительный клапан; 8 - смеситель; 9 - бачок с шаровым клапаном; 10 - водопроводная линия; 11 - водоструйный эжектор; 12 - самотечный трубопровод питьевой опресненной воды

На рис. 5.17 приведена схема узла обеззараживания воды. Сжиженный хлор лучше всего поставлять не в стандартных баллонах, а в большеемкой таре (так называемых тенках). Вся арматура размещается в днище тенка и закрывается крышкой, что позволяет производить механическую погрузку и разгрузку тенков, не опасаясь повреждения арматуры. Рабочий тенк помещают на весы и расход хлора контролируют по снижению его массы в тенке. Из тенка хлор-газ поступает в промежуточный баллон-испаритель, а затем проходит через регулировочный вентиль, фильтр и редуктор, снижающий давление, которое контролируют монометром. Расход хлора-газа регулируют с помощью ротаметра с поплавком. После ротаметра установлен предохранительный клапан. Хлор-газ поступает в смеситель, в котором поддерживается определенный уровень воды с помощью бачка с шаровым клапаном. Вода в бачок подается из напорной водопроводной линии. Водный раствор активного хлора из смесителя отсасывается водоструйным эжектором в самотечный трубопровод питьевой опресненной воды перед поступлением ее в приемные резервуары. Хлорная вода весьма агрессивна. Для ее подачи лучше всего использовать неметаллические трубы (из полиэтилена, винипласта и т.п.). Более подробные сведения об узле хлорирования воды изложены в отраслевых инструкциях по технике проведения безопасных работ в системах и сооружениях водного хозяйства.

Узел коррекционной обработки минерализованной воды. При использовании местных минерализованных вод для солевой коррекции питьевой опресненной воды на УППВ предусматривают дополнительный узел обработки минерализованной воды. Расход минерализованной воды зависит от ее солесодержания, расхода и солесодержания опресненной воды, а также допустимой минерализации питьевой воды. Расчетные зависимости для определения расходных параметров смешения опресненной и минерализованной воды приведены выше. При выборе источника минерализованной воды предпочтение отдают напорным подземным водам неглубокого залегания. Эти воды легко доступны и не содержат взвешенных и органических веществ, а также микробиологических загрязнений. Поэтому кор-рекционная обработка подземной воды может быть сокращена до минимума. При содержании в ней железа производят обезжелезивание путем окисления и фильтрования. В качестве окислителя используют либо кислород воздуха, либо активный хлор. Первый реагент применяют главным образом в открытых схемах сооружений в режиме упрощенной аэрации; второй - в закрытых схемах с последующим контактом в течение 30-40 мин и фильтрованием через слой зернистой кварцевой загрузки. Дозу хлора определяют с таким расчетом, чтобы окислить железо до гидроксидного соединения. Крупность кварцевого песка принимают в пределах 0,7-1,6 мм при высоте его слоя 1,3-1,5 м. Для ускорения окислительного процесса и обеспечения более глубокого обезжелезивания воды целесообразно активизировать поверхность зерен загрузки окислами железа, а еще лучше высшими окислами марганца, оказывающими более интенсивное каталитическое воздействие.

При использовании минерализованной воды из открытых источников необходимо обеспечить очистку ее от взвешенных и органических веществ, а также обеззараживание. Это достигается путем обработки воды коагулянтом с добавкой флокулянта, последующим отстаиванием и фильтрованием. Оптимальный режим реагентной обработки определяют пробным коагулированием по известной методике. Для осветления воды целесообразно применять вихревые камеры хлопьеобразования и тонкослойные отстойники. При применении отстойников круглой формы (в плане) лучше всего использовать тонкослойные элементы конфузорного типа с удалением сползающего осадка в периферийной зоне малых входных скоростей. Для обеспечения равномерной гидравлической нагрузки на все элементы (в плане и по высоте) на выходе осветленной воды в торцовой стенке каждого элемента должны быть вмонтированы вставки в виде ряда отверстий или горизонтальной щели, выполняющие роль местного гидравлического сопротивления. Это позволяет осуществить равномерный сбор воды по принципу большого гидравлического сопротивления. Разработана типовая конструкция тонкослойного отстойника с элементами конфузорного типа и сборной системой большого сопротивления производительностью до 2 тыс. м3/сут в заводском исполнении. Более глубокое осветление отстоенной воды осуществляют на скорых кварцевых фильтрах.

Узел обработки сбросных вод. При применении опресненной воды для взрыхления, отмывки и регенерации загрузки в фильтрах стабилизации, обогащения и адсорбционной очистки целесообразно осуществлять ее осветление и стабилизацию, а затем повторно использовать с добавкой свежей опресненной воды. Наиболее загрязненные порции воды и шлама отводят в производственную канализацию объекта. Узел обработки сбросных вод включает: приемный резервуар-усреднитель, растворные баки и дозирующие устройства для коагулянта, флокулянта и щелочи, смеситель типа труба в трубе, вихревую камеру хлопьеобразования, отстойник и скорый кварцевый фильтр.

Для увеличения взвесеемкости применяют двуслойную загрузку: кварцевый песок и дробленый антрацит или кварцевый песок и керамзитовый песок. При наличии местных зернистых ракушечников, пористые зерна которых хорошо задерживают механические примеси, их рекомендуют использовать в качестве загрузки фильтров. Кроме того, частично растворяясь, такая загрузка способствует повышению рН воды до стабильного состояния.

Сбросные воды могут содержать органические вещества, которые в основном удаляются при коагулировании и осаждении взвешенных веществ. Для более глубокий очистки этих вод от органических веществ целесообразно в верхнем слое загрузки применять гранулированный активный уголь (АГ-3). При движении воды снизу вверх в начале происходит осветление ее, а *затем адсорбционная очистка от органических веществ. Осветлительно-адсорбционные фильтры находят применение при очистке природных маломутных цветных вод. Очищенная вода поступает в сборный резервуар. Промывные воды из фильтра целесообразно возвращать в резервуар-усреднитель.

В целях экономии более дорогой и нередко дефицитной опресненной воды для взрыхления загрузки и даже ее отмывки следует использовать более дешевую и доступную местную минерализованную воду. Водопроводная минерализованная вода подается в резервуар-усреднитель. Во избежание резких колебаний солесодержания опресненной воды на фильтрах рекомендуют первые порции фильтрата сбрасывать в канализацию, а вторые порции - в резервуар-усреднитель. Последующий фильтрат направляют по основной технологической цепочке очистных сооружений. Расчетные параметры осветления и стабилизации сбросных вод принимают в соответствии со СНиП 2,04.02-84.

Складское и реагентное хозяйство УППВ. В складском хозяйстве УППВ должны храниться расходные количества загрузочных материалов: активный уголь БАУ или АГ-3, мраморная крошка или дробленый известняк и речной кварцевый песок, а также реагенты: сжиженный диоксид углерода, активный хлор, пушонка или кальцинированная сода, сернокислый алюминий и полиакриламид.

Активированный уголь БАУ - продукт активации древесного угля водяным паром при высокой температуре. Содержит не более 10% влаги и 8% золы, его плотность 220-250 кг/м3. Поставляют активированный уголь в трехслойных бумажных мешках или фанерных ящиках, хранят в закрытом помещении, защищенном от попадания влаги. Не допускается хранение угля с веществами, выделяющими газы или пары. БАУ имеет невысокую механическую прочность. Поэтому загрузку и выгрузку угля в аппараты следует производить с большой осторожностью. Для транспортирования угля лучше применять гидравлический способ с использованием (вместо насоса) водоструйного элеватора. Скорость движения водоугольной пульпы не должна превышать 1,2 м/с. После загрузки в аппараты БАУ подвергают длительному замачиванию (более суток), после чего , производят отмывку обратным током опресненной воды для удаления пылеватых частиц и других примесей.

Активный уголь марки АГ-3 - продукт активации каменного угля водяным паром при высокой температуре. Его плотность 420 кг/м3. Предварительную обработку АГ-3 производят аналогично обработке БАУ.

Кальций-карбонатная загрузка является местным природным загрузочным материалом. Чаще всего она представляет собой отходы производства при обработке мрамора, известняков и ракушечников. Поскольку поставка такой загрузки централизованно не производится, то на объекте целесообразно иметь дробилку и гидравлический классификатор для рассева зерен карбоната кальция нужной фракции. Предварительно загрузку подвергают отмывке при прямоточном режиме с отводом водопроводной загрязненной воды в производственную канализацию. Классификатор работает в циркуляционном режиме на предварительно отмытой неоднородной загрузке. Классификатор периодически догружают, В периоды между догрузками классификатор работает в режиме разделения зернистой массы во взвешенном состоянии на три основные группы по фракционному составу: оптимальную, более мелкую и более крупную. Для более полного использования загрузочного материала расширяют фракционный состав загрузки для фильтров обогащения, например, вместо фракции 0,8-2,2 мм отбирают фракцию 0,6-3,4 мм. Гидравлический классификатор используют также для разделения по фракциям речного кварцевого песка.

Сжиженный диоксид углерода и активный хлор поставляют в баллонах или тенках, которые после сработки сдают на завод или разливочную станцию. На складе УППВ следует иметь обменное количество баллонов и тенков, необходимое для своевременного получения указанных реагентов и бесперебойной работы сооружений,

В сжиженном состоянии хлорный реагент содержит Сl в количестве 99,8% и не более 0,06% влаги. Поставляют хлор в специальных железнодорожных цистернах, стальных бочках и баллонах, окрашенных в защитный цвет и имеющих поперечную зеленую полосу и маркировку. Масса газа на 1 л емкости не должна превышать 1,25 кг. Запасы хлора в баллонах хранятся на стеллажах в специальном складском помещении. Сжиженный хлор переводят в газообразное состояние. Растворимость газообразного хлора в воде уменьшается с увеличением температуры. Газообразный хлор тяжелее воздуха и при утечке скапливается в пониженных местах. Содержание в воздухе 0,1-0,2 мг/л хлора для человека уже токсично, а 0,3 мг/л смертельно. Поэтому персонал, обслуживающий хлораторы, должен особенно строго соблюдать правила по технике безопасности. Аппаратчик должен иметь при себе притивогаз и прежде чем войти в хлораторную, включить приточно-вытяжную вентиляцию, чтобы хорошо проветрить помещение. Пусковое устройство вентиляции должно находиться снаружи, при входе в хлораторную. Вход в хлораторную в одиночку без подстраховки не допускается. Детально правила безопасной работы при хлорировании воды изложены в типовой инструкции Министерства коммунального хозяйства РСФСР.

Двуокись углерода жидкая содержит не менее 98% (объемных) СО2 и не более 0,1 окиси углерода. Поставляют ее в стальных баллонах на 40 л, окрашенных в белый цвет. Баллоны с сжиженным газом не должны подвергаться ударам и нагреванию. Не следует допускать попадания на них прямого солнечного света. Содержание в воздухе более 4% двуокиси углерода вызывает отравление, шум в ушах, головокружение, головную боль.

Натрий фтористый - порошок белого или светло-серого цвета. В техническом продукте содержится фтора, %: в высшем сорте - 42,4; в первом - 38,0 и во втором - 36,2. Растворимость фтористого натрия, t на 100 г воды: при 20°С - 3,90; при 100°С - 4,83. Насыщенный раствор имеет рН = 6,0÷7,0, Поставляется натрий фтористый в стальных бочках массой 130-150 кг или фанерных барабанах массой до 50 кг. Как все фторосодержащие реагенты, при вдыхании натрий фтористый поражает легкие, поэтому работающий на фтораторной установке персонал должен быть в спецодежде и защищен противогазом от пыли фтористого натрия.

В качестве коагулянта для обработки промывных загрязненных вод используют очищенный сернокислый алюминий, содержащий 45% безводного Al2 (SO4)3 или технический неочищенный сернокислый алюминий, содержащий 33% безводного Al2(SO4)3. Коагулянт поставляют либо в форме плит определенных размеров, либо в насыпном кусковом виде.

Полиакриламид - ПАА (СТУ 7-04-01-01) поставляют с содержанием активного продукта - полимера в количестве 7,8-8,7%, считая по массе, в деревянных бочках (по 100-150 кг). Хранить ПАА следует при положительной температуре. Для его растворения в воде необходимо интенсивное перемешивание, которое обеспечивается лопастной мешалкой с частотой вращения 800-1000 об/мин.

Известь поставляют в негашеном виде. Комовая известь-кипелка представляет собой окись кальция. Гашение извести-кипелки производят в специальных гасильных аппаратах. Получаемое в таком аппарате известковое тесто разбавляют водой до определенной концентрации и в виде известкового молока (суспензии) дозируют в обрабатываемую воду. На установках малой производительности устанавливают сатуратор, позволяющий получить известковый раствор.

Кальцинированная сода - безводный карбонат натрия. Природный молотый реагент первого сорта (СТУ 21-481-64) содержит 78% Na2SО3. Синтетическая кальцинированная сода в натуральном виде содержит 96,8% Na2CО3 и в прокаленном виде - 99,6% Na2CО3. Реагент поставляют в бумажных мешках. Кальцинированная сода лучше растворяется в воде по сравнению с известью, что упрощает приготовление и дозировку раствора реагента. Сода значительно дороже, чем известь. При подщелачивании опресненной воды известью происходит дополнительное обогащение ее кальцием, что важно в санитарно-гигиеническом отношении.

В производственных условиях особенно на крупных водоочистных установках, применяют мокрое хранение реагентов в металлических или железобетонных емкостях в виде концентрированных растворов и суспензий, которые насосами периодически перекачивают в расходные баки с соответствующим разбавлением до рабочей концентрации.

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'