ПОИСК:

Глава 6. Технологический режим и контроль работы УППВ

УППВ работает в проточном режиме непрерывно в течение суток. Расчетный расход равен среднечасовому количеству питьевой опресненной воды. Неравномерность потребления питьевой воды покрывается за счет регулирующей емкости приемных резервуаров. На УППВ дистиллят, как правило, поступает из общего магистрального дистиллятопровода, из которого его забирают также на технические нужды, например, на глубокое обессоливание и подпитку парогенераторов АЭС и ТЭЦ, а также в систему горячего водоснабжения, УППВ может быть расположена на площадке ДОУ или на значительном удалении от нее. В последнем случае следует предусматривать стабилизацию дистиллята. При близком расположении ДОУ и УППВ процессы стабилизации дистиллята и обогащения его гидрокарбонатом кальция целесообразно совместить на одной ступени в одних и тех же фильтрах, загруженных кальций-карбонатной загрузкой. При наличии на объекте артезианской минерализованной воды возможна добавка ее к дистилляту с целью сокращения расхода последнего, Солесодержание добавки минерализованной воды должно быть ограничено (не более 3-4 г/л). Использование для этой цели морской воды нерационально, так как при этом требуется предварительная глубокая очистка ее и, кроме того, накладываются ограничения по ряду лимитирующих макро- и микрокомпонентов, присутствующих в морской воде (прил. 1).

Для нормальной эксплуатации УППВ персонал должен иметь следующие документы и материалы:

- общие принципиальные схемы узлов УППВ и их размещения;

- оперативные схемы каждого технологического участка;

- паспорта на оборудование, приборы и другие устройства;

- инструкции по обслуживанию сооружений и оборудования;

- должностные инструкции, определяющие права и обязанности персонала с учетом местных условий эксплуатации УППВ;

- памятка по технике безопасности.

Оперативные схемы участков составляет инженерно-технический персонал УППВ на основе исполнительных чертежей с указанием оборудования, коммуникаций и арматуры, точек ввода реагентов, выпусков и т. п. Они должны быть выполнены в наглядной форме, удобной для дежурного персонала. Каждая схема вывешивается на соответствующем рабочем месте. В заводские паспорта включают все основные сведения по назначению, устройству, эксплуатации и ремонту оборудования. На сооружения, изготовляемые на месте, паспорта составляются инженерно-техническим персоналом объекта. В этих паспортах указывают технологические данные сооружений, прилагаются копии актов пуско-наладочных работ, протоколы гидравлических и других испытаний.

Должностные инструкции составляют на основе типовых, в которых предусматривают общие положения, правила сдачи и приемки смен, назначение и принцип работы сооружений, сведения о технологическом контроле и т. п. В инструкцию вносят дополнительные указания с учетом местных условий эксплуатации УППВ. Инструкции утверждаются руководством предприятия.

Контроль на УППВ осуществляют по трем основным аспектам: технологическому; физико-химическому; санитарно-гигиеническому.

В объем технологического контроля входят следующие показатели:

- расходы обрабатываемой воды в общем потоке и на отдельных узлах и сооружениях;

- давление в закрытых сооружениях;

- уровни воды в открытых сооружениях и резервуарах;

- скоростной режим основных водоочистных аппаратов и сооружений;

- продолжительность работы водоочистных аппаратов и сооружений между промывками и регенерациями;

- продолжительность и интенсивность взрыхления и отмывки загрузки в фильтрах обогащения;

- режим регенерации активного угля в сорбционных фильтрах;

- догрузка фильтров, выключение их на ревизию и ремонт.

Все данные технологического контроля регистрируются в рабочих журналах с указанием времени, фамилии, имени и отчества исполнителя, а также его подписи.

Физико-химическому контролю подвергают комплекс показателей, характеризующих качество воды и состояние водоочистных сооружений по ступеням и узлам ее обработки, а также обусловленных специфическими требованиями санитарно-эпидемиологической станции.

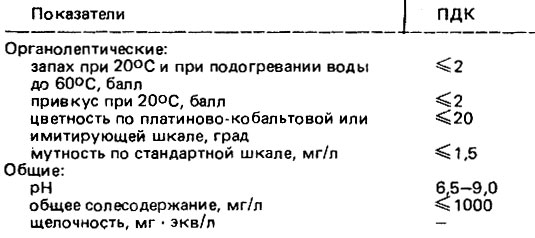

Физико-химический контроль осуществляют двояким образом: во-первых, 1 раз в месяц производят полный химический анализ минерализованной воды, дистиллята и питьевой воды; во-вторых, регулярно производят отбор проб воды и определение показателей, перечисленных в табл. 6.1.

Таблица 6.1

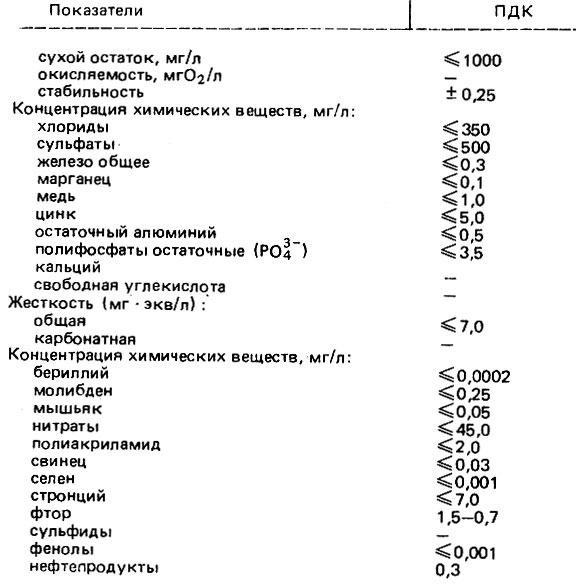

Показатели, входящие в объем полного физико-химического анализа воды приведены в табл, 6.2.

Таблица 6.2

Таблица 6.2. Продолжение

Приведенный в табл. 6.2 перечень показателей является примерным. В каждом конкретном случае контроля на УППВ перечень показателей уточняют по согласованию с санитарно-гигиенической службой.

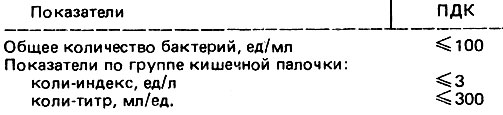

Санитарно-гигиенический контроль осуществляет санитарно-эпидемиологическая станция. В оперативном порядке на УППВ регулярно 1 раз в сутки производят бактериологический анализ минерализованной, опресненной и питьевой воды по показателям, приведенным в табл. 6.3.

Таблица 6.3

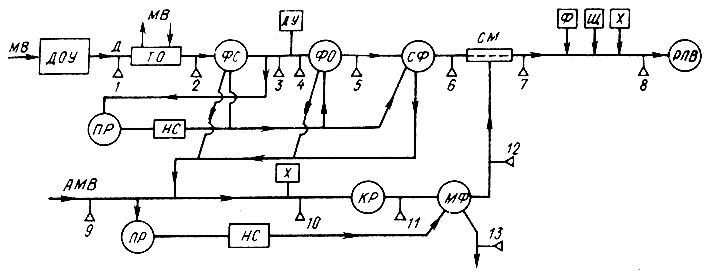

Рис. 6.1. Примерная схема размещения точек отбора проб воды на УППВ ДОУ - дистилляционная опреснительная установка; ТО - теплообменники; ФС и ФО - фильтры стабилизации и обогащения дистиллята; СФ - сорбционные фильтры; СМ - смеситель; РПВ - резервуар питьевой воды; ПР - приемный резервуар; НС - насосная станция; КР - контактный резервуар; МФ - механические фильтры; MB, Д, АМВ - морская вода, дистиллят, артезианская минерализованная вода; Ф, Щ и X - устройства для приготовления и дозировки фтора, щелочи и активного хлора; 1-13 - пробоотборники

Для правильной оценки технологических процессов приготовления питьевой опресненной воды очень важно выбрать рационально схему размещения пробоотборников. Примерная схема размещения точек отбора проб воды на УППВ приведена на рис. 6.1. УППВ удалена от ДОУ, поэтому узлы охлаждения и стабилизации дистиллята расположены на площадке ДОУ. Охлажденный стабильный дистиллят поступает на УППВ для обогащения и сорбционной очистки. В очищенный дистиллят добавляют артезианскую минерализованную воду после коррекционной обработки путем хлорирования и фильтрования через кварцевый песок. Смесь обогащенного и очищенного дистиллята с минерализованной водой подвергают коррекционной обработке путем фторирования, подщелачивания и хлорирования. Для промывки и регенерации ФС, ФО и СФ используют опресненную воду, а для МФ - минерализованную воду. Опресненную промывную воду повторно используют после ее осветления. Минерализованную промывную воду сбрасывают в производственную канализацию. Характеристика точек отбора воды на УППВ приведена в табл. 6.4.

Таблица 6.4

При характеристике рабочих точек отбора и анализа проб воды следует иметь в виду следующие соображения.

Количество проб и места их отбора должны быть согласованы с местной санитарно-эпидемиологической службой. В случае ремонта водопроводных линий или отдельных участков проводят внеочередной отбор проб воды и их анализы. Отбор проб повторяют при получении результатов, превышающих бактериологические или химические показатели ГОСТ 2874-82. В этом случае объем определений временно увеличивается: дополнительно определяют бактериологические показатели, а также содержание аммиака, нитратов и хлоридов как косвенных показателей загрязнения воды.

Целесообразно также производить карбонатные испытания воды для определения pHS и индекса l насыщения. Это позволяет установить стабильность воды и предотвратить возможное коррозионное воздействие ее на оборудование и трубопроводы. В нормальных условиях эксплуатации значение l поддерживают в пределах (0,10-0,20). При появлении в водопроводной воде продуктов коррозии (железа) значение l следует временно увеличивать до 0,4-0,6.

При использовании минерализованной воды в качестве солевой добавки в питьевой воде могут быть значительные концентрации хлоридов и сульфатов. В этом случае помимо индекса насыщения необходимо контролировать параметры П1 и П2, характеризующие отношение эквивалентных концентраций кальций-иона к хлоридам и гидрокарбонат-иона (щелочности) к сумме хлоридов и сульфатов. Оптимальные значения П1 и П2 определяются при разработке технологического регламента УППВ. По данным эксплуатации двух крупных станций приготовления питьевой опресненной воды,значения П1 и П2 целесообразно поддерживать не менее соответственно 0,4-0,5 и 0,3-0,4 при общем солесодержании ее в пределах 200-400 мг/л.

Для удобства обслуживания пробоотборники рекомендуют выводить в помещение экспресс-лаборатории. Пробоотборные краники располагают в два-три ряда на специальной подставке с водосливным желобом и отводной канализационной трубой. Краники по фронту смещаются на полшага по отношению к соседнему ряду. Пробоотборные точки соединяют с краниками гибкими металлическими трубками диаметром 6-8 мм, изготовленными из сплавов на медной или алюминиевой основе.

Пробоотборные точки и краники маркируются соответствующими номерами. Для правильной ориентировки дежурного персонала в экспресс-лаборатории должна быть составлена классификация пробоотборных точек по узлам и участкам. Пробоотборная точка (ПТ) и соответствующий краник (ПК) должны иметь один порядковый номер. Пробоотборные краники соответствующих ПТ на безнапорных участках технологической схемы УППВ выводятся на панель, расположенную в заглубленном помещении с удобным подходом.

На современных водоочистных установках применяют устройства для автоматического определения расходов воды и давлений в аппаратах и коммуникациях, а также таких показателей качества воды, как температура, рН, солесодержание, концентрация активного хлора и др. При этом первичные датчики являются проточными, а вторичные регистрирующие приборы устанавливаются в помещении дежурного и в экспресс-лаборатории.

Контроль за состоянием загрузки в аппаратах и сооружениях УППВ осуществляют в соответствии с действующими техническими условиями по эксплуатации городских водопроводных очистных сооружений. Местные особенности контроля за состоянием аппаратов и сооружений уточняют во время проведения пуско-наладочных работ (прил. II).

При отборе дистиллята из общего магистрального дистиллятопровода возможны резкие колебания давления в нем, а следовательно, и расхода дистиллята, поступающего на УППВ. Для обеспечения равномерной подачи дистиллята на УППВ необходимо автоматически регулировать открытие задвижки на подающем трубопроводе. При малом напоре дистиллята в месте отбора целесообразно предусмотреть приемную регулирующую емкость, из которой насосами можно подавать дистиллят на первую ступень подготовки - фильтры обогащения УППВ.

В зависимости от режима работы ДОУ температура дистиллята на выходе также может существенно изменяться в течение суток. Для того чтобы обеспечить стабильный термический режим подачи дистиллята на УППВ, необходимо осуществлять автоматический режим работы узла теплообменников, главным образом по расходу морской охлаждающей воды. Кроме того, целесообразно установить проточные чувствительные приборы для измерения температуры дистиллята до и после узла теплообменников со вторичными регистрирующими приборами, установленными в дежурном помещении. Весьма важно также производить автоматическую запись температуры питьевой воды, поступающей в водопроводную сеть объекта.

Опресненная вода является слабоминерализованной незабуференной системой. Значение рН такой системы может колебаться даже от незначительных изменений концентрации ингредиентов, обусловливающих кислотно-щелочное равновесие. Например, увеличение концентрации свободной углекислоты в дистилляте на 3-4 мг/л обусловливает смещение рН с 7 до 5. В данном случае рН является очень чувствительным показателем концентрации таких опасных в коррозионном отношении ингредиентов, как СО2 и H2S. Поэтому целесообразно для контроля качества дистиллята установить приборы для автоматического определения рН.

Наиболее точным и универсальным методом определения рН является электрометрический с применением стеклянных электродов. Этот метод позволяет определять значения рН от 0 до 10 независимо от минерализации и мутности или окраски воды в присутствии таких веществ, как сероводород, мышьяк, железо и т. п. Точность определений рН этим методом достаточна для физико-химического контроля воды на УППВ.

Техника измерений на приборах типа рН-121, рН-260 и рН-673М несложна и вполне доступна техническому персоналу физико-химической лаборатории. К каждому прибору прилагается подробная инструкция. Для автоматического контроля рН воды можно применять рН-метры рН-261 и рН-202 с проточным датчиком. При измерении рН с проточным датчиком показания прибора снимают в тот момент, когда прекратятся их изменения, т. е. установится равновесие между электродами и водной средой.

Необходимо постоянно контролировать состояние стеклянных электродов, на которых могут появиться микротрещины или оседать какие-либо загрязнения, искажающие показания прибора. Периодически показания рН-метра проверяются по буферным растворам. При хранении буферные растворы могут загрязняться, а в некоторых из них даже появляться плесень. Поэтому своевременно следует готовить свежие буферные растворы. Буферные растворы удобнее приготавливать из готовых навесок типа фиксаналов. Буферные растворы и образцы проб для определения рН лучше хранить в полиэтиленовой посуде или склянках из стекла пирекс. Для обеспечения анализа воды в ограниченном интервале значений рН достаточно иметь три буферных раствора с рН = 4,7 и 9. Используя эти растворы, можно аппроксимировать линейную закономерность изменения рН в ограниченном интервале. Для приготовления буферных растворов имеются прописи в справочной химической литературе.

Солесодержание дистиллята удобно определять по электропроводности с последующим пересчетом на солесодержание воды по тарировочной кривой. Для измерения удельного электросопротивления маломинерализованных вод можно применять реохордный мост Р-38 с электролитической ячейкой Х-38 (до 1 до 106 Ом*см) и переносной кондуктометр ЛК-563 (с набором датчиков). Автоматические регистрирующие кондуктометры проверяют также сравнением с показаниями образцового кондуктометра путем измерения электропроводности испытываемых растворов в рабочем интервале температур. В комплект кондуктометра входит соответствующая инструкция.

Содержание кальция в воде определяют трилонометрическим методом, основанным на том, что кальций с трилоном Б дает прочные соединения, а с некоторыми индикаторами менее прочные, окрашенные. Это позволяет оттитровать кальций трилоном Б в присутствии соответствующих индикаторов. Ионы магния определению кальция не мешают, так как в щелочной среде связываются в гидроокись. Трилоном Б называют двунатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА), которая известна также как комплексон-III или хелатон-III.

Жесткость общую (ЖО), как и кальций, определяют трилонометрически. Титрование пробы воды трилоном Б с индикатором эриохром черный Т завершают переходом индикатора из вишнево-красного соединения с магнием в свободную форму синего цвета. Необходимым условием трилонометрического определения жесткости является определенное значение рН среды (10 ± 0,1), при этом содержание магния должно быть достаточным для получения характерной окраски неоттитрованной пробы воды.

Если в исследуемой воде присутствуют ионы меди или цинка, то точка перехода индикатора неотчетлива, растянута или вообще отсутствует. В этом случае к пробе, взятой на определение жесткости, следует прибавить 1 мл 2%-ного раствора сернистого натрия, после чего в обычной последовательности прибавлять буферную смесь, индикатор и титровать раствором комплексона.

В присутствии ионов марганца после прибавления к воде буферной смеси и индикатора окраска пробы довольно быстро изменяется и титрование комплексоном становится невозможным. В этом случае к пробе, взятой на титрование, сначала добавляют три капли 1%-ного раствора солянокислого гидроксиламина, после чего в обычной последовательности прибавляют буферную смесь и индикатор, а затем титруют раствором комплексона.

Определение карбонатной жесткости основано на переведении растворимых гидрокарбонатом в нерастворимые карбонаты путем нагревания испытуемой воды. В колбе емкостью 0,75 л кипятят в течение 1 ч около 0,5 л воды. После охлаждения воду фильтруют через сухой фильтр и отбирают 100 мл фильтрата, в котором определяют общую жесткость. Общая жесткость в прокипяченной воде некарбонатная (постоянная), а разница в значениях исходной общей жесткости и жесткости кипяченой воды дает величину карбонатной (временной) жесткости. Некарбонатная жесткость равна разнице между общей жесткостью и карбонатной.

Растворенный в воде диоксид углерода определяют объемным, газометрическим, весовым, а также расчетным методами, В дистилляте и опресненной питьевой воде диоксид углерода лучше определять объемным методом, который можно завершить либо колориметрически по фенолфталеину, либо потенциометрически. Объемные методы более удобны при массовом оперативном контроле воды на содержание диоксида углерода. Расчетный метод определения диоксида углерода в воде является недостаточно надежным.

Определение щелочности производят титрованием сильной кислотой в присутствии фенолфталеина. Таким образом оттитровывают гидраты, которые затем дополнительно титруют с метилоранжем для определения гидрокарбонатов. Титрование с метилоранжем дает суммарный результат, который принято называть общей щелочностью. Если значение ЩО меньше 0,6 мг*экв/л, то истинное значение ее будет на 0,1 меньше.

Содержание металла (главным образом, железа) в закисной и окисной форме в дистилляте и в питьевой воде является следствием коррозии оборудования и коммуникаций. Правильный отбор проб и их подготовка к анализу в этом случае имеют важное значение для обеспечения необходимой точности определения.

Хлориды в воде определяют аргентометрическим и меркурометрическим методами. Меркурометрический метод более удобен, но осложняется из-за необходимости применения ртутного реактива.

Содержание фтора в воде определяют колориметрически с ализаринцирконовым реактивом. Известен также потенциометрический метод определения фтора, который не уступает колориметрическому по точности и отличается быстротой и простотой определения.

Окисляемость дистиллята определяют перманганатным методом. Взвешенные вещества в опресненной воде устанавливают с применением мембранных фильтров. Фенолы могут переноситься с водяным паром, а содержание их в дистилляте является одним из важнейших показателей его качества.

Нефтепродукты представляют собой сложный комплекс веществ, которые экстрагируются хлороформом или четыреххлористым углеродом и не сорбируются окисью алюминия П степени активности. Все вещества, которые экстрагируются хлороформом или четыреххлористым углеродом, относятся к общей группе органических веществ. В промышленном дистилляте нефтепродукты определяют спектрофотометрическим методом.

При малых концентрациях нефтепродуктов весовой метод не может дать достоверных результатов. Применение его осложняется необходимостью значительного концентрирования нефтепродуктов в водной среде. Результаты получаются заниженные вследствие потерь легколетучих веществ, содержащихся в дистилляте.

Основным направлением совершенствования технологии водоподготовки на УППВ является интенсификация технологических процессов обогащения дистиллята гидрокарбонатом кальция и глубокой очистки его от органических и механических примесей. Одним из параметров, характеризующих интенсивность процессов водоподготовки, является удельная часовая полезная производительность водоочистных сооружений, приходящаяся на единицу объема этих сооружений. Этот параметр можно определить следующим образом. Предположим, что очистку воды производят по трехступенчатой схеме: хлопьеобразование, отстаивание, фильтрование со временем пребывания на каждой ступени соответственно τ1, τ2 и τ3. Очевидно, общее время пребывания воды в очистных сооружениях составит τ = τ1 + τ2 + τ3, а их удельная производительность, м3/(ч*м3), (считая по объему) - qV = 1/τ. Произведем сравнительную оценку по параметру qV известных технологических схем очистки природных вод.

Для технологической схемы вихревая камера хлопьеобразования (0,15 ч), горизонтальный отстойник (2 ч), скорый фильтр (0,5 ч). Параметры составят: τ = 2,65 ч и qV = 1/2,65 = 0,38 м3/(ч*м3).

Для технологической схемы осветлитель со взвешенным коагулированным осадком (1,25 ч), скорый фильтр (0,5 ч) параметры составят: τ = 1,75 ч и qV = 1/1,75 = 0,57 м3/(ч*м3).

Для технологической схемы вихревая камера хлопьеобразования (0,15 ч), тонкослойный отстойник (0,5 ч), скорый фильтр 0,5 ч параметры составят: τ = 1,15 ч и qV = 1/1,15 = 0,87 м3/(ч*м3).

При применении осветлителя вместо горизонтального отстойника общее время пребывания воды в очистных сооружениях снизилось на 0,9 ч, а параметр qV увеличился в 1,5 раза. При применении тонкослойного отстойника общее время пребывания воды в очистных сооружениях снизилось на 1,5 ч, а параметр qV увеличился в 2,29 раза.

Для технологической схемы приготовления питьевой опресненной воды на УППВ фильтр обогащения (0,35 ч), фильтр адсорбционной очистки (0,35 ч) параметры составят: τ = 0,70 ч и qV = 1/0,70 = 1,43 м/(ч*м3), что в 3,76 раза превышает соответствующее значение для технологической схемы с горизонтальным отстойником. Проведенные за последние годы комплексные исследования и разработки показали перспективность повышения интенсивности технологических процессов приготовления питьевой опресненной воды на УППВ путем применения сверхскоростного фильтрования дистиллята через кальций-карбонатную зернистую загрузку и через гранулированный активный уголь марки БАУ или АГ-3.

Установлено, что процесс фильтрационного обогащения дистиллята гидрокарбонатом кальция протекает в кинетической области. Оптимальное время контакта диоксида углерода с карбонатом кальция в динамических условиях составляет 12 мин, или 0,2 ч, а скорость фильтрования - не менее 30 м/ч. Чтобы выполнить оба условия, необходимо высоту слоя кальций-карбонатной загрузки увеличить до 6,0 м. Возможно применение стандартных фильтров в две ступени с высотой фильтрующего слоя 3,0 м на каждой ступени. При этом фильтрование дистиллята на первой ступени целесообразно осуществлять снизу вверх через неоднородный по крупности зерен слой кальций-карбонатной загрузки, обладающий большей взвесеемкостью. Кроме того, в этом случае в первую очередь будут растворяться нижние самые крупные фракции загрузки. На второй ступени через слой кальций-карбонатной загрузки фильтрование следует осуществлять сверху вниз, что позволяет до минимума сократить проскок взвешенных веществ в фильтрат.

Показано также, что слой гранулированного активного угля адсорбирует только пиковые концентрации органических соединений, а средние их значения находятся на уровне ПДК. В этих условиях оказалось целесообразным скорость фильтрования дистиллята в адсорберах увеличить в 2 раза, а высоту фильтрующего слоя адсорбента уменьшить в 2 раза. В этом случае продолжительность пребывания дистиллята в фильтре обогащения составит 0,2 ч и в сорбционном фильтре также 0,2 ч. Тогда параметры составят: τ = 0,4 ч и qV = 1/0,4 = 2,5, что в 1,75 раза превышает параметры, указанные выше технологической схемы и в 6,58 раза параметры технологической схемы с горизонтальным отстойником.

В настоящее время проводятся эксперименты по дальнейшей интенсификации процесса обогащения дистиллята гидрокарбонатом кальция физическими методами воздействия. В качестве такого метода можно отметить, электроискровое импульсное воздействие. По опытным данным указанный метод дает ощутимый эффект обогащения, но технически сложен и энергоемок при реализации в производственных условиях.

Более успешным оказались экспериментальные исследования по глубокой очистке дистиллята от органических соединений путем фильтрования его через намывной слой тонкодисперсного активного угля, т. е. при применении намывных сорбционных фильтров (НСФ), оборудованных системой фильтрующих элементов (патронов). Общая площадь фильтрующей поверхности этой системы превышает площадь внутреннего сечения аппарата примерно в 10 раз. Это позволяет увеличить производительность НСФ по сравнению с производительностью СФ того же диаметра, но загруженного гранулированным активным углем.

Установлено, что глубокая очистка дистиллята от органических соединений может быть достигнута при фильтровании со скоростью 10 м/ч через слой АУ с размером фракций 40-80 мкм и удельным расходом адсорбента 1 кг/м. При содержании органических соединений в дистилляте в количестве менее 250 мкг/л продолжительность фильтроцикла НСф по проскоку лимитирующего токсичного компонента составит около 100 ч.

Кроме растворенных органических соединений, дистиллят содержит механические примеси и в частности продукты коррозии металла и прежде всего железа в гидроксильной форме. При содержании железа в дистилляте в количестве 0,5 мг/л продолжительность фильтроцикла НСФ по предельной потере напора (0,25 МПа) оказывается значительно меньше, чем по проскоку лимитирующего компонента. Для увеличения продолжительности фильтроцикла НСФ по потере напора в намывном слое адсорбента целесообразно применять комбинированный двойной слой адсорбента, состоящий из основного слоя АУ с размером фракций 40-80 мкм и вспомогательного слоя перлита с размером фракций 100-160 мкм. При этом удельный расход АУ для намыва основного слоя может быть снижен до 0,5 кг/м2, а удельный расход перлита для намыва второго вспомогательного слоя может быть принят равным 0,25 кг/м2.

В нормальных условиях эксплуатации ДОУ содержание взвешенных веществ в промышленном дистилляте незначительно, а в фильтрате после аппаратов обогащения составляет не более 0,2-0,3 мг/л. В этих условиях адсорберы, включенные в технологическую схему УППВ после фильтров обогащения, работают достаточно надежно и эффективно при продолжительности фильтроцикла, практически одинаковой как по проскоку лимитирующего компонента адсорбата, так и по предельной допустимой потере напора в намывном комбинированном слое адсорбента. Указанный оптимальный режим работы НСФ следует определять на его модели при фильтровании промышленного дистиллята, качество которого по растворенным органическим соединениям и взвешенным веществам существенно зависит от качества морской воды и эффективности работы ДОУ. Многолетний опыт эксплуатации ДОУ показал, что при применении меловой затравки для борьбы с отложениями опасность загрязнения дистиллята возрастает. Кроме того, после нескольких лет эксплуатации ДОУ под воздействием коррозии и других факторов наблюдается появление неплотностей в теплообменной аппаратуре и проникновение морской воды в конденсате, особенно в концевых теплообменниках, где перепад давления наибольший. Вследствие этого ухудшается качество дистиллята, а именно повышается его солесодержание (до 100 мг/л и более), окисляемость и содержание взвешенных веществ. В настоящее время на станции СППВ-35 фильтры обогащения загружены местным зернистым ракушечником крупностью 0,6-5,0 мм. Качество ракушечника удовлетворяет санитарным требованиям, он обладает более высокой реакционной способностью. В связи с тем,что пищевая углекислота является дефицитной, особенно в теплый период года, в настоящее время ВНИИ ВОДГЕО и ИОКГ совместно со службой эксплуатации системы хозяйственно-питьевого водоснабжения объекта ведут комплексные технологические и санитарно-гигиенические исследования по использованию для обогащения дистиллята сдувочного диоксида углерода несконденсированных газов в головных аппаратах ДОУ. Получены весьма обнадеживающие результаты испытаний опытно-промышленной установки УППВ-7,2. Необходимо отметить, что сдувочный диоксид углерода весьма успешно используется 1 для дозировки в тракт регенеративного подогрева морской воды на ДОУ с целью предотвращения образования карбонатных отложений в теплообменной аппаратуре.

Кальций-карбонатная дисперсная масса после фазового разделения рассольной пульпы также является отходом ДОУ. В настоящее время ведутся исследования по использованию этой массы для снижения расхода в фильтрах обогащения кальций-карбонатной загрузки, которая, как известно, при контакте с агрессивным диоксидом углерода в водной среде растворяется и поэтому должна периодически догружаться в аппараты. Во избежание проскока частиц карбоната кальция в фильтрат дозировку дисперсной массы необходимо осуществлять по расходу в пределах стехиометрической потребности.

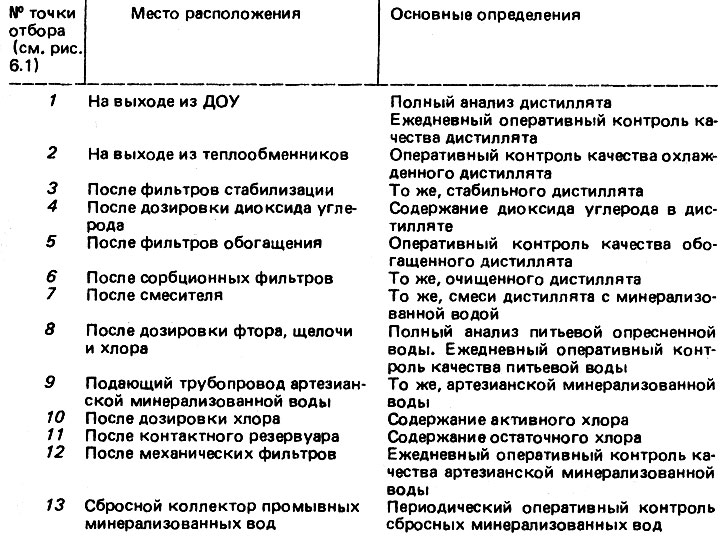

Рис. 6.2. Технологическая схема УППВ с использованием отходов ДОУ. Д - дистиллят; НС - насосная станция; ВЭ - водоструйный эжектор; СДУ -сдувочный диоксид углерода; ККС - кальций-карбонатная суспензия; СМ - смеситель; ФО-1 и ФО-2 - фильтры первой и второй ступеней; СФ - сорбционный фильтр; Ф, Ш, X - устройства для приготовления и дозировки фтора, щелочи и активного хлора; ПВ - питьевая вода; ДКР - диффузорная камера растворения

На рис. 6.2 приведена технологическая схема УППВ с использованием отходов ДОУ. Эта схема испытана на опытно-производственной установке и применена в проекте УППВ-12 для системы хозяйственно-питьевого водоснабжения Южно-Казахстанской ГРЭС и поселка. При использовании отходов ДОУ (сдувочного диоксида углерода и кальций-карбонатной суспензии) можно более надежно и эффективно приготовлять искусственную питьевую воду кальций-карбонатной группы с наименьшими эксплуатационными затратами. Дозировку отходов ДОУ лучше осуществлять с помощью водоструйного эжектора, включенного в схему на байпасе с использованием дистиллята в качестве рабочей жидкости. В дальнейшем предполагается вместо СФ с гранулированной загрузкой (АУ) применять НСФ с использованием комбинированного намывного слоя, состоящего из тонкодисперсного АУ с размером фракции 40-80 мкм и перлита с размером фракции 100-160 мкм.

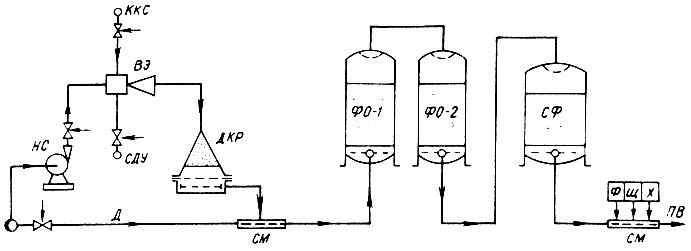

Рис. 6.3. Зависимость обогащения дистиллята гидрокарбонатом кальция от продолжительности сверхскоростного фильтрования. 1 и 2 - при v, равной соответственно 20 и 45 м/ч

На рис. 6.3 показана закономерность обогащения дистиллята кальцием в режиме сверхскоростного фильтрования. Оптимальная скорость фильтрования дистиллята находится между двумя кривыми, полученными экспериментально при v = 20 и 45 м/ч. Оптимальное время контакта диоксида углерода с зернами карбоната кальция в динамических условиях В находится в пределах 12-16 мин.

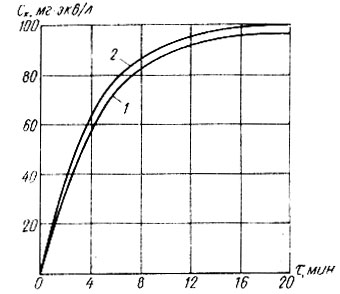

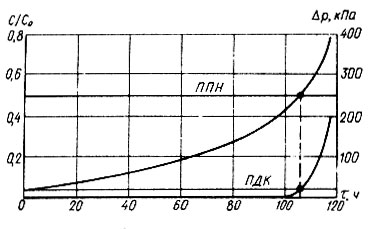

На рис. 6.4 приведен график, характеризующий оптимальный режим работы НСФ, при котором продолжительность фильтро-цикла совпадает как по проскоку адсорбата, так и по предельно допустимой потере напора в намывном комбинированном слое адсорбента.

Рис. 6.4. Зависимость С/Csub0/sub = f (τ), при τ оптимальном режиме работы НСФ. ПДК - предельно допустимая концентрация токсичного компонента в фильтре; ППН - предельно допустимая потеря напора в фильтрующей системе НСФ

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'