ПОИСК:

IV.8. Краткая инструкция НИИогаза по определению запыленности газов при испытаниях газоочистных и пылеулавливающих установок

В настоящей инструкции описана методика определения расхода газа, его запыленности, а также влажности.

Методика рассчитана на определение как большой, так и малой запыленности газа. В данной инструкции приводится метод, являющийся универсальным, применимый к наибольшему числу случаев, встречающихся в практике. Поэтому здесь не рассматривается аппаратура (как, например, заборные трубки с выравниванием статического давления), которая находит применение при определении концентрации золы в дымовых газах.

При испытании пылеулавливающих аппаратов измеряются следующие показатели:

а) количество газа на входе и выходе из аппарата, нм3/ч;

б) температура газа на входе и выходе из аппарата, °С;

в) влажность газа, г/нм3;

г) давление или разрежение на входе и выходе из аппарата, мм рт. ст.;

д) запыленность газа на входе и выходе из аппарата, г/нм3;

е) дисперсный состав пыли на входе и выходе из аппарата.

При выборе места для измерения руководствуются следующим:

а) измерения должны производиться в установившемся потоке газа. Место для замеров рекомендуется выбирать на прямолинейном вертикальном участке на расстоянии не менее 5-6 калибров до места замера и 3-4 калибров после места замера;

б) не следует выбирать место замера вблизи задвижек, дросселей, диффузоров, колен, а также вентиляторов;

в) для производства замеров в газоходе прорезают два отверстия: диаметром 36 мм для замеров скорости потока и запыленности и диаметром 20 мм для замеров температуры и разрежения; к местам прорезей привариваются пробки.

Газоход круглого сечения условно разбивают на ряд концентрических колец с равновеликими площадками и посреди каждого кольца производят соответствующие замеры. Газоход прямоугольного сечения обычно разбивают на ряд равновеликих прямоугольников, подобных по форме основному газоходу, и замеры делают в центре каждого прямоугольника. Газоходы диаметром меньше 200 мм разбивают на три кольца; газоходы диаметром больше 200 мм - на пять колец или более. Замеры производятся по двум взаимно перпендикулярным диаметрам.

III. Измерение скорости и количества газа

Для измерения скорости газового потока пользуются пневмометрической трубкой НИИогаза.

Трубку устанавливают в газоходе таким образом, чтобы центральное отверстие, предназначенное для замера полного напора газа, было направлено строго навстречу газовому потоку. Боковое отверстие трубки воспринимает статическое давление, а также разрежение, возникающее при обтекании потоком цилиндра, поэтому оно имеет поправочный коэффициент порядка 0,53-0,56.

Измерение динамического скоростного напора производится дифференциальным микроманометром.

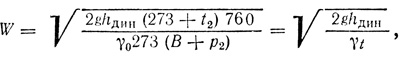

Скорости в измеряемых точках газохода вычисляются по следующей формуле:

где g-ускорение силы тяжести, 9,81 м/с3; hдин- динамический напор газа в данной точке, мм вод. ст.; t2 - температура газа в газоходе, РС; γ0 - удельный вес газа при нормальных условиях, кгс/м3; В - барометрическое давление, мм рт. ст.; р2 - давление или разрежение в газоходе, мм рт. ст.; γt - удельный вес газа в рабочих условиях кгс/м3;

Динамический напор hдин (мм вод. ст.) рассчитывается по формуле:

hдин = ΔpαK,

где Δр -отсчет по шкале микроманометра, мм вод. ст.; α - коэффициент, зависящий от угла наклона измерительной трубки и удельного веса заполняющей его жидкости, приводится в инструкции на прибор; К - поправочный коэффициент пневмометрической трубки.

Среднюю скорость по газоходу находят как среднеарифметическую из всех замеров.

За изменением скорости газа ц газоходе во времени можно следить, измеряя скорость в одной точке, например в центре газохода. При этом пользуются коэффициентом скоростного поля для данной точки, который равен отношению средней скорости по всему сечению газохода к скорости в этой точке:

где wt - скорость газового потока в измеряемой точке,м/с, wср - средняя скорость газа по сечению газохода, м/с.

Количество газа, проходящее через газоочистной и пылеулавливающий аппарат, можно подсчитать по средней скорости газа в газоходе и площади его сечения.

Часовой расход рабочего газа приводят к нормальным условиям.

IV. Замеры запыленности газа

Замеры запыленности газа производят в тех точках, что и замеры скоростей. Аналогично коэффициенту поля скоростей o выводят коэффициент поля запыленности. В дальнейшем замеры запыленности производят в одной точке, вводя коэффициент для определения средней запыленности по сечению газохода:

Zср = KnсуZt

где Кncр - коэффициент поля запыленности в данной точке; Zt - запыленность в данной точке газохода.

Замеры запыленности газа можно производить фильтрацией газа либо вне газохода, либо внутри него.

Преимуществом метода внешней фильтрации являются простота, быстрота получения пробы, легкое достижение герметичности. Метод внутренней фильтрации следует применять при работе с агрессивными влажными газами.

При отборе пробы следует соблюдать условие изокинетичности, т. е. условие равенства скоростей газа в потоке и во входном сечении заборной трубки. Для этого трубка снабжается комплектом сменных наконечников.

При фильтрации газа вне газохода скорость газа в канале трубки следует поддерживать равной 20-30 м/с. При работе с влажными газами трубку рекомендуется обогревать электрическим током напряжением 12 В при мощности нагрева 300 Вт.

Для фильтрации используют бумажные гильзы, склеенные из обычной фильтровальной бумаги, или цилиндрические стеклянные трубки, набитые стеклянной ватой и асбестовым волокном, прокаленным при температуре 400° С.

Перед употреблением бумажные гильзы высушивают в сушильном шкафу при температуре 80° в течение 20-30 мин, после чего выдерживают длительное время (не менее трех суток) на воздухе. Перед взвешиванием фильтры выдерживают в весовой комнате в течение суток. Параллельно со взвешиванием рабочих фильтров через каждые десять штук взвешивают контрольный фильтр. После запыления фильтры вновь выдерживают в весовой комнате в течение суток и также взвешивают вместе с контрольными. В значение массы запыленного фильтра вводится поправка, учитывающая изменение массы запыленного фильтра.

Стеклянные трубки доводятся до постоянного веса до и после опыта.

После проведения нескольких опытов заборную трубку следует прочищать, при этом массу собранной пыли относят к массе всей уловленной пыли за соответствующее число опытов.

Заборная трубка с электрообогревом вставляется в газоход через патрубок на пробке. К свободному концу трубки присоединяется фильтрующий патрон, также снабженный электрообогревом. Патрон . соединен с диафрагмой реометра, от которого отходит тройник к ртутному манометру. Температура газа у реометра измеряется с помощью специального термометра. Отсос газа производится ротационной воздуходувкой.

При фильтрации внутри газохода применяют фильтровальные патроны НИИогаза, представляющие собой стеклянные пробирки с припаянным носиком. Патрон набивается стекловатой и закрывается тампоном из прокаленного асбестового волокна. После асбестового тампона вставляется сетка из нержавеющей стали (как и в патронах для внешней фильтрации).

Стекляный патрон герметично закрепляется в специальном патронодержателе, который заканчивается длинной трубкой диаметром 8- 10 мм. Длина трубки должна несколько превышать диаметр газохода. Для правильного определения запыленности газа требуется соблюдать равенство скоростей газа в газоходе и в отверстии носика трубки. Зная линейную скорость газа в газоходе и площадь заборного отверстия носика трубки, подсчитывают, с каким расходом следует отбирать газ из газохода.

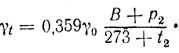

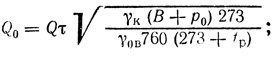

Расход Q (л/мин) определяют по следующей формуле:

где dH - диаметр заборного отверстия носика, мм; р2 - давление или разрежение в газоходе, мм рт. ст.; рр -разрежение газа у реометра, мм рт. ст.; t2 - температура газа в газоходе, °С; tр - температура газа у реометра, °С.

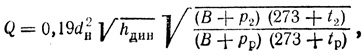

Для приведения газа, пропущенного через реометр, к нормальным условиям следует подсчитать средние значения давлений и температур в газоходе и у реометра (л/мин) для каждого анализа в отдельности по следующей формуле:

здесь τ - длительность опыта, мин; γк - удельный вес воздуха при калибровке реометра, кгс/м3; γ0в - удельный вес влажного газа при нормальных условиях, кгс/м3.

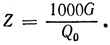

Запыленность газа (г/нм3) определяется по формуле

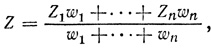

Средняя запыленность газа по сечению газохода высчитывается как средневзвешенная по скорости из всех проведенных замеров при снятии поля запыленности:

где Z1, ..., Zn -запыленность в точках отбора газа, г/нм3; w1 ,...., wn - скорость газа в тех же точках газохода, м/с.

V. Измерение влажности газа

Определение влажности газа производится с помощью психрометра Ассмана (конструкция НИИогаза).

Психрометр представляет собой U-образную трубку, в которую вставляются два тройника. Один из тройников (для сухого термометра) загнут по форме U-образной трубки, другой тройник (для влажного термометра) обычный, прямой. Вертикально в тройниках на резиновых пробках помещены два термометра со шкалой от 0 до 50° (психрометрические термометры Ассмана) или же от 30 до 100° (термометры Жукова). Цена деления шкалы термометров 0,2° С.

Сухой термометр опускается до "колена тройника и упирается нижним концом шарика в стенку последнего. Влажный термометр устанавливается во второй (прямой) тройник точно по центру таким образом, чтобы конец ртутного шарика находился на одном уровне с концом тройника.

Шарик влажного термометра обматывают марлей с таким расчетом, чтобы нижний конец ее доходил до дна отростка U-образного сосуда, а верхний выходил за пределы верхней части ртутного шарика термометра на 5 мм. Подача воды в психрометр регулируется при помощи уравнительной склянки.

Герметично собранный прибор помещают в деревянную коробку, выложенную термоизоляционным материалом. Подогретый выше точки росы и отфильтрованный от пыли газ отсасывается со скоростью 15 л/мин, ртутный шарик термометра омывается при этом со скоростью не менее 4 м/с, омывая шарики сначала сухого, а затем влажного термометра.

После того как показания сухого и влажного термометров установились, производят запись этих показаний через каждые 2-3 мин, в течение 20-30 мин. Кроме того, записывают температуру и разрежение газа у реометра и в газоходе.

Абсолютная влажность испытуемого газа рассчитывается по формуле

lпс = ls СВпс (tcух - tвл)

где lпс - упругость паров воды в газе в условиях психрометра, мм рт. ст.; ls - максимальная (при насыщении) упругость паров воды при температуре влажного термометра, мм рт. ст.; С - коэффициент, зависящий от скорости газа около шарика влажного термометра и от других условий теплоотдачи; Впс - давление в психрометре, мм рт. ст.; tсух, tвл - температуры сухого и влажного воздуха.

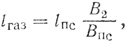

Упругость паров в газоходе подсчитывается по формуле

где В2 - давление газа в газоходе, мм рт. ст.

Зная упругость водяных паров в газоходе, можно по таблицам определить точку росы газа, по которой легко найти влагосодержание (г водяного пара/м3 сухого газа).

Зная упругость паров газа lS2 и температуру газа в газоходе, определяют относительную влажность испытуемого газа

здесь упругость паров lS2 берется по таблицам насыщенного водяного пара для температуры газа в замеряемой точке.

VI. Проведение измерений

К началу замеров установка для определения запыленности (влажности) должна быть собрана и проверена на герметичность.

После этого включают обогрев трубки и фильтровального патрона (при внешней фильтрации). Заборную трубку (или фильтровальный патрон) через штуцер вставляют в газоход наконечником по движению газа и подсоединяют к остальным приборам.

Приборы крепятся на штанге, предварительно приваренной к газоходу на расстоянии 150 мм выше штуцера. Длина штанги рассчитывается таким образом, чтобы при крайнем положении заборной трубки в измеряемой точке газохода все приборы оставались висеть на штанге.

В момент начала опыта заборная трубка (фильтровальный патрон) поворачивается отверстием носика навстречу потоку газа.^ За правильной установкой носика трубки следят по приваренной к ней стрелке- указателю.

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'