ПОИСК:

§ 15. Мокрые пылеуловители

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пылей с dч ≥ (0,3-1,0) мкм, а также возможностью очистки oт пыли горячих и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, что ограничивает область их применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоотходах при охлаждении газов до точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли либо на поверхность капель жидкости, либо на поверхность пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

Силы инерции действуют на частицы пыли и капл» жидкости при их сближении. Эти силы зависят от массы капель и частиц, а также от скорости их движения. Частицы пыли малого размера (менее 1 мкм) не обладают достаточной кинетической энергией и при сближении обычно огибают капли и не улавливаются жидкостью. Броуновское движение характерно для частиц, малого размера (менее 1 мкм). Для достижения высокой эффективности очистки газа от частиц примесей за счет броуновского движения необходимо уменьшить скорость движения газового потока в аппарате.

Кроме этих основных сил на процесс осаждения влияют турбулентная диффузия, взаимодействие электрически заряженных частиц, процессы конденсации, испарения и др. Во всех случаях очистки газа в мокрых пылеуловителях важным фактором является смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

Конструктивно мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного типа, барботажно-пенные аппараты и др.

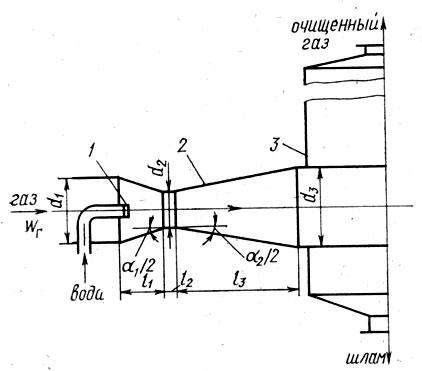

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель наибольшее практическое применение нашли скрубберы Вентури (рис.16). Основная часть скруббера - сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (ω=15-20 м/с) до скорости в узком сечении сопла 60-150 м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона или скруббера ВТИ. Скрубберы Вентури обеспечивают эффективность очистки 0,96-0,98 аэрозолей и более со средним размером частиц 1-2 мкм при начальной концентрации-примесей до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,4-0,6 л/м3. Характерные размеры труб Вентури круглого сечения обычно составляют: α1=15-28°; α2=6-8°; l1=(d1-d2)/2tg α1/2; l2=0,15d2; l3= (d3-d2)/2tg α2/2. Диаметры d1, d2 и d3 рассчитываются для конкретных условий очистки воздуха от пыли. Круглые скрубберы Вентури применяют до расходов газа 10000 м3/ч. При больших расходах газа и больших размерах трубы возможности равномерного распределения орошающей жидкости по сечению трубы ухудшаются, поэтому применяют либо несколько параллельно работающих круглых труб, либо переходят на трубы прямоугольного сечения.

Рис. 16. Скруббер Вентури

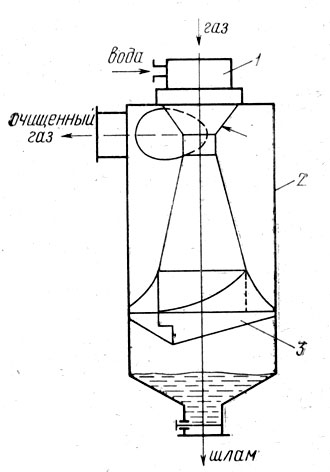

Одним из удачных конструктивных решений совместной компоновки скруббера Вентури и каплеуловителя может служить конструкция (рис. 17) коагуляци-онно-центробежного мокрого пылеуловителя (КЦМП). Сопло Вентури 1 установлено в корпусе циклона 2, а для закручивания воздуха используется специальный закручнватель 3. Промышленные КЦМП работают при скоростях в узком течении трубы Вентури 40-70 м/с, удельных расходах воды на орошение 0,1-0,5 л/м3 и имеют габариты на 30% меньше, чем обычные скрубберы Вентури. Эффективность очистки воздуха от кварцевой пыли в КЦМП составляет:

| dч, мкм | 1 | 5 | 10 |

| η | 0,70-0,90 | 0,90-0,98 | 0,94-0,99 |

Рис. 17. Коагуляционно-центробежный мокрый пылеуловитель

Скрубберы Вентури широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц около 0,3 мкм достигает 0,999, что вполне сравнимо с высокоэффективными фильтрами.

При расчете скрубберов Вентури определяют гидравлическое сопротивление трубы Вентури Δр=Δpс+Δpж где Δрс - гидравлическое сопротивление сухой трубы, т. е. без подачи жидкости на орошение, Δрс=ζсω2грг/2, где ζс - коэффициент гидравлического сопротивления сухой трубы; ωr - скорость газа в горловине; рг - плотность газа в горловине; Δpж - гидравлическое сопротивление, обусловленное введением жидкости, Δpж=ζжω2гpжgж/2 где ζж - коэффициент гидравлического сопротивления трубы, обусловленный вводом жидкости: рж - плотность жидкости; gж - удельный расход жидкости на орошение; ζж определяется по экспериментальным формулам. Для трубы Вентури круглого сечения при l1 = = 0,15d2, ωr=60- 166 м/с и gж=0,4-1,7 л/м3

ζж/ζс=0,63 [(mж/mг) (pг/рж)-0,3,

где mг и mж - массовые расходы жидкости и газа, г.

Суммарное гидравлическое сопротивление трубы Вентури составляет 10-20 кПа.

Эффективность очистки скруббера Вентури рассчитывают энергетическим методом по формуле η=1 - е -BEn, где В и n - константы, зависящие от физико-химических свойств и дисперсного состава пыли, определяются экспериментально:

| Примеси | В | n |

| Конверторная пыль | 9,88•10-2 | 0,4663 |

| Ваграночная пыль | 1,355•10-2 | 0,6210 |

| Мартеновская пыль | 1,915•10-2 | 0,5688 |

| Пыль доменных печей | 0,1925 | 0,3255 |

| Туман фосфорной кислоты | 1,34•10-2 | 0,6312 |

E - суммарная энергия соприкосновения,

Е=Δp +pжQж/Qг,

где pж - давление распыляемой жидкости на входе в пылеуловитель; Qж и Qг - объемные расходы жидкости и газе соответственно.

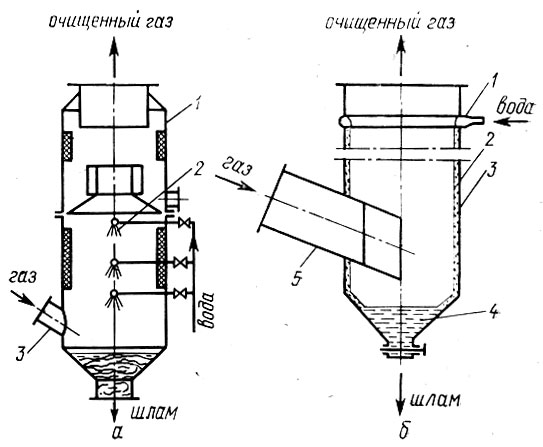

Разновидностью аппаратов для улавливания пыли осаждением частиц на каплях жидкости являются форсуночные скрубберы (рис. 18, а). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды; где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2. Удельный расход воды в форсуночных скрубберах составляет 3,0-6,0 л/м3, гидравлическое сопротивление аппарата до 250 Па при скоростях движения потока газа в корпусе скруббера 0,7-1,5 м/с. Общая эффективность очистки, получаемая на форсуночных скрубберах, невысока и составляет, например, 0,6-0,7 при очистке доменного газа. В форсуночных скрубберах эффективно улавливаются частицы размером >10 мкм. Одновременно с очисткой газ, проходящий через форсуночный скруббер, охлаждается и увлажняется до состояния насыщения. В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15-20 мкм, можно применять простейшие оросительные устройства, которые выполняются в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирается равным от 0,1 до 0,3 л/м3. Скорость газового потока в газоходе в целях исключения интенсивного каплеуноса не должна превышать 3 м/с.

Рис. 18. Форсуночный (а) и центробежный (б) скрубберы

В аппаратах центробежного типа (рис. 18,6) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка 5 в корпусе аппарата. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопла и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата 3, скорости газа во входном патрубке и дисперсности пыли. В табл. 21 приведены фракционные коэффициенты очистки центробежных скрубберов ЦС-ВТИ [26] диаметром 1 м. С ростом диаметра скруббера эффективность очистки падает.

| Скорость газов во входном патрубке, м/c | Фракционные коэффициенты очистки при скорости витания частиц, см/с | ||||||

| 0-0,5 | 0,5-2 | 2-5 | 5-10 | 10-15 | 15-20 | >20 | |

| 15,0 | 0,655 | 0,800 | 0,880 | 0,910 | 0,927 | 0,940 | 0,980 |

| 21,0 | 0,850 | 0,903 | 0,928 | 0,943 | 0,955 | 0,967 | 0,995 |

(Скорость витания зависит от размера и плотности частиц.)

Эффективность очистки возрастает при увеличении высоты корпуса до H=(3-4)D, после чего практически остается постоянной, поэтому обычно принимают H=4D. Гидравлическое сопротивление определяют по формуле (4), принимая ζ=33-46. Удельный расход воды в центробежных скрубберах составляет 0,09-0,18 л/м3. Входная запыленность газового потока ≤ 20 г/м3.

Аппараты ударно-инерционного типа работают по принципу осаждения частиц пыли на поверхность жидкости при повороте на 180° пылегазового потока, движущегося со скоростью 25-50 м/с. Взвешенные в газе частицы за счет сил инерции после выхода из сопла не успевают за линиями тока и попадают на поверхность жидкости. Хорошо улавливаются частицы размером более 20 мкм. Основное преимущество аппаратов ударно-инерционного типа - малый удельный расход воды, который составляет не более 0,03 л/м3 и определяется только испарением и потерями жидкости со шламом. Эффективность очистки газа в таких аппаратах весьма чувствительна к изменению расстояния между срезом сопла и зеркалом жидкости.

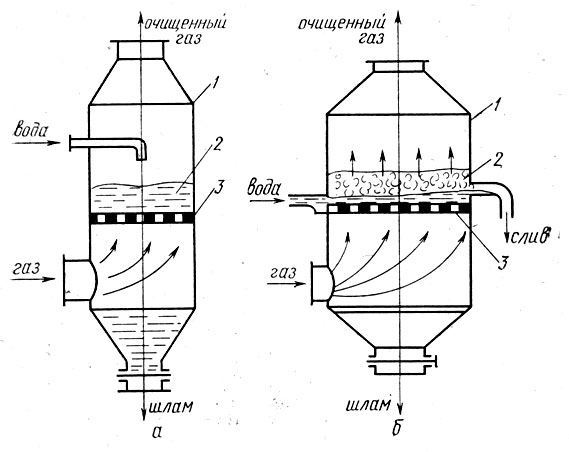

К мокрым пылеуловителям относятся барботажно-пенные пылеуловители с провальной (рис. 19, а) и переливной решетками (рис. 19,б). В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от частиц пыли за счет осаждения частиц на внутренние поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе аппарата до 2-2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли около 0,95-0,96 при удельных расходах воды 0,4-0,5 л/м3.

Рис. 19. Барботажно-пенный пылеуловитель с провальной (а) и переливной (б) решетками

Практика эксплуатации барботажно-пенных аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'