ПОИСК:

§ 14. Сухие пылеуловители

К сухим пылеуловителям относятся все аппараты, в которых отделение частиц примесей от воздушного потока происходит механическим путем за счет сил гравитации, инерции, Кориолиса. Конструктивно сухие пылеуловители разделяют на циклоны, ротационные, вихревые, радиальные, жалюзийные пылеуловители и др.

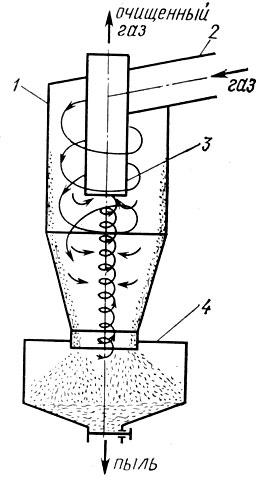

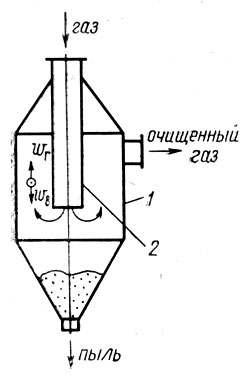

Широкое применение для сухой очистки газов получили циклоны различных типов (рис. 6). Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит за счет поворота газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то за счет подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Рис. 6. Циклон

Сравнительные испытания циклонов, выполненные под руководством Коузова П. А. в 1971 г., показали, что все практические задачи по очистке газов от пыли с успехом решаются цилиндрическими (ЦН-11, ЦН-15, ЦН-15У, ЦН-24) и коническими (СК-ЦН-34, СК-ЦН-34М и СДК-ЦН-33) циклонами НИИОГАЗа.

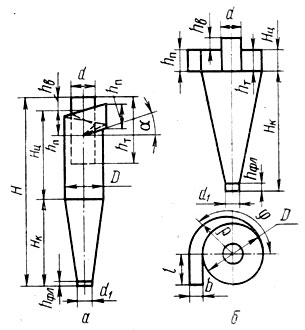

Конструктивные схемы и типовые размеры цилиндрических и конических циклонов НИИОГАЗа показаны на рис. 7 и соответственно в табл. 16 и 17. В СССР для циклонов принят следующий ряд внутренних диаметров D мм: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000. В табл. 16 и 17 геометрические размеры цилиндрических и конических циклонов даны в долях внутреннего диаметра D.

Рис. 7. Цилиндрический (а) и конический (б) циклоны НИИОГаза

| Геометрический размер | Тип циклона | |||

| ЦН-15 | ЦН-15У | ЦН-24 | ЦН-11 | |

| Угол наклона крышки и входного патрубка циклона α град | 15 | 15 | 24 | 11 |

| Высота входного патрубка hu | 0,66 | 0,66 | 1,11 | 0,48 |

| Высота выхлопной трубы hт | 1,74 | 1,5 | 2,11 | 1,56 |

| Высота цилиндрической части циклона Hц | 2,26 | 1,51 | 2,11 | 2,06 |

| Высота конуса циклона Hк | 2,0 | 1,50 | 1,75 | 2,0 |

| Общая высота циклона Н | 4,56 | 3,31 | 4,26 | 4,38 |

| Высота внешней части выхлопной трубы hв | 0,3 | 0,3 | 0,4 | 0,3 |

| Внутренний диаметр выхлопной трубы d | - | 0,59 | - | - |

| Внутренний диаметр пылевыпускного отверстия d1 | - | 0,3-0,4 | - | - |

| Ширина входного патрубка в циклоне | - | 0,2 | - | - |

| Ширина входного патрубка на входе | - | 0,26 | - | - |

| Длина входного патрубка | - | 0,6 | - | - |

| Высота фланца hфл | - | 0,1 | - | - |

| Геометрический размер | Тип циклона | ||

| СДК-ЦН-33 | СК-ЦН-34 | Ск-ЦН-34м | |

| Высота цилиндрической части Hц и высота заглубления выхлопной трубы hт | 0,535 | 0,515 | 0,4 |

| Высота коничесой части Hк | 3,0 | 2,11 | 2,6 |

| Внутренний диаметр выхлопгой трубы d | 0,334 | 0,340 | 0,22 |

| Внутренний диаметр пылевыпускного отверстия d1 | 0,334 | 0,229 | 0,18 |

| Ширина входного патрубка b | 0,264 | 0,214 | 0,18 |

| Высота внешней части выхлопной трубы hв | 0,2-0,3 | 0,515 | 0,3 |

| Высота установки фланца hфл | 0,1 | 0,1 | 0,1 |

| Высота входного патрубка hп | 0,535 | 0,2-0,3 | 0,4 |

| Длина входного патрубка l | 0,6 | 0,6 | 0,6 |

| Текущий радиус улитки p | D/2+bφ/2π | - | D/2+bφ/π |

Для всех циклонов бункеры выполняются цилиндрической формы диаметром Dб, равным 1,5D для цилиндрических и (1,1-1,2)D для конических циклонов. Высота цилиндрической части бункера составляет 0,8D, днище бункера выполняется с углом 60° между стенками, выходное отверстие бункера имеет диаметр 250 или 500 мм.

Цилиндрические циклоны НИИОГАЗа предназначены для улавливания сухой пыли аспирационных систем, золы из дымовых газов котельных, работающих на твердом топливе, пыли из сушилок и т. п. при начальной запыленности от 0,3 до 4000 г/м3. Избыточное давление газов, поступающих в циклоны, не должно превышать 2500 Па. Температура газов во избежание конденсации паров жидкости выбирается на 30-50° С выше точки росы, а по условиям прочности конструкции - не выше 400° С. Производительность циклона зависит от его диаметра, увеличиваясь с ростом диаметра. Циклоны серии ЦН имеют производительность от 100 до 68 000 м3/ч, гидравлическое сопротивление около 750 Па и обеспечивают эффективность очистки от 0,83 до 0,975 для пыли с размером частиц более 10 мкм. Эффективнее циклоны работают на пылях с размером частиц более 20 мкм. Эффективность очистки циклона серии ЦН падает с ростом угла входа в циклон. Так, при одних и тех же условиях работы получено:

ηЦН-15/ηЦН-11=0,885, а ηЦН-24/ηЦН-11=0,795

Конические циклоны НИИОГАЗа серии СК. предназначены для очистки газов от сажи и обладают повышенной эффективностью очистки по сравнению с циклонами типа ЦН, что достигается за счет большего-гидравлического сопротивления циклонов серии СК. Входная концентрация сажи на входе в циклоны не превышает 30-50 г/м3.

Для расчета циклонов НИИОГАЗа необходимы следующие исходные данные: количество очищаемого газа QV, м3/с; плотность газа при рабочих условиях ρ, кг/м3; вязкость газа при рабочей температуре μi, Па•с; дисперсный состав пыли dm и lg σч; входная концентрация пыли Свх, г/м3; плотность частиц пыли ρч, кг/м3, и требуемая эффективность очистки газа η.

Расчет циклонов ведется методом последовательных приближений в следующем порядке:

1. Задавшись типом циклона, определяют оптимальную скорость газа ш0пт в сечении циклона диаметром D по данным, приведенным ниже:

| Тип циклона | ЦН-24 | ЦН-15У | ЦН-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-34М |

| ωопт, м/c | 4,5 | 3,5 | 3,5 | 3,5 | 2,0 | 1,7 | 2,0 |

2. Вычисляют диаметр циклона D (в м) по формуле: D=√4QV/(πωопт). Полученное значение D округляют до ближайшего типового значения внутреннего диаметра циклона. Если расчетный диаметр циклона превышает его максимально допустимое значение, то «еобходимо применять два или более параллельно установленных циклона.

3. По выбранному диаметру циклона находят действительную скорость движения газа в циклоне, м/с: ω=4QV/π nD2, где n - число циклонов. Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на 15%.

4. Определяют коэффициент гидравлического сопротивления одиночного циклона ζ=k1k2ζ500, где k1 - поправочный коэффициент на диаметр циклона (табл. 18); k2 - поправочный коэффициент на запыленность газа (табл. 19); ζ500 - коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм. Значение ζ500 выбирается из табл. 20.

| Тип циклона | Значение k1 для D (в мм) | ||||

| 150 | 200 | 300 | 450 | 500 | |

| ЦН-11 | 0,94 | 0,95 | 0,96 | 0,99 | 1,0 |

| ЦН-15, ЦН-15У, ЦН-24 | 0,85 | 0,90 | 0,93 | 1,0 | 1,0 |

| СДК-ЦН-33, СК-ЦН-34, СК-ЦН-34М | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| Тип циклона | Значение k2 при Свх, г/м3 | ||||||

| 0 | 10 | 20 | 40 | 80 | 120 | 150 | |

| ЦН-11 | 1 | 0,96 | 0,94 | 0,93 | 0,90 | 0,87 | 0,5 |

| ЦН-15 | 1 | 0,93 | 0,92 | 0,91 | 0,90 | 0,87 | 0,86 |

| ЦН-15У | 1 | 0,93 | 0,92 | 0,91 | 0,89 | 0,88 | 0,87 |

| ЦН-24 | 1 | 0,95 | 0,93 | 0,92 | 0,90 | 0,87 | 0,86 |

| СДК-ЦН-33 | 1 | 0,81 | 0,785 | 0,78 | 0,77 | 0,76 | 0,745 |

| СК-ЦН-34 | 1 | 0,98 | 0,947 | 0,93 | 0,915 | 0,91 | 0,90 |

| СК-ЦН-34М | 1 | 0,99 | 0,97 | 0,95 | - | - | - |

| Тип циклона | Значение ζ500 | Тип циклона | Значение ζ500 | ||

| при выхлопе в атмосферу | при выхлопе в гидровлическую сеть | при выхлпе в атмосферу | при выхлопе в гидровлическую сеть | ||

| ЦН-11 | 250 | 245 | СДК-ЦН-33 | 600 | 520 |

| ЦН-15 | 163 | 155 | СК-ЦН-34 | 1150 | 1050 |

| ЦН-15У | 170 | 165 | СК-ЦН-34М | 2000 | - |

| ЦН-24 | 80 | 75 | - | - | - |

5. Гидравлическое сопротивление циклона вычисляют по формуле (4).

6. Эффективность очистки газа в циклоне

η=0,5[1+Ф(x)], (5)

где Ф (х)- табличная функция от параметра х, равного:

x=lg(dm/dт50)/√lg2δη+lg2δч

Значения dт50 для каждого типа циклона приведены ниже:

| Тип циклона | ЦН-24 | ЦН-15У | ЦН-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-34М |

| dт50, мкм | 8,5 | 6,0 | 4,5 | 3,65 | 2,31 | 1,95 | 1,3 |

| lgση | 0,308 | 0,283 | 0,352 | 0,352 | 0,364 | 0,308 | 0,340 |

Значения dт50 для каждого типа циклона Dт=0,6 м; ρчт = 1930 кг/м3; μт=22,2•10-6 Па•с; ωт = 3,5 м/с. Для учета влияния отклонений условий работы от типовых на величину dw используется соотношение

d50=dт50√(D/Dт)(ρчт/ρч)(μ/μт)(ωт/ω)

Определив по формуле (6) значение х, находим по данным:

| х | -2,70 | -2,0 | -1,8 | -1,6 | -1,4 | -1,2 |

| Ф(х) | -0,0035 | 0,0228 | 0,0359 | 0,0548 | 0,0808 | 0,1151 |

| х | -1,0 | -0,8 | -0,6 | -0,4 | -0,2 | |

| Ф(х) | 0,1587 | 0,2119 | 0,2743 | 0,3446 | 0,4207 | - |

| х | 0 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 |

| Ф(х) | 0,5000 | 0,5793 | 0,6554 | 0,7257 | 0,7881 | 0,8413 |

| х | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,7 |

| Ф(х) | 0,8849 | 0,9193 | 0,9452 | 0,9641 | 0,9772 | 0,9965 |

параметр Ф(х), затем по формуле (5) расчетное значение эффективности очистки газа циклоном. Если расчетное значение ц окажется меньше необходимого по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип циклона с большим значяение коэффициента гидровлического сопротивления. Для ориентировочных расчетов можно пользоваться формулой

ζ2/ζ1=(1-η1/1-η2)2 ω1/ω2 D2/D1

где индексы 1 и 2 соответствуют двум разным циклонам.

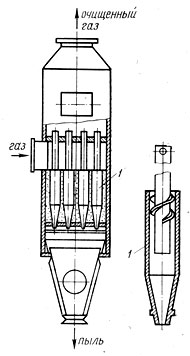

Одной из конструктивных разновидностей циклонов являются прямоточные циклоны. Они обладают меньшим гидравлическим сопротивлением, меньшими габаритами и меньшей эффективностью очистки по сравнению с циклонами обычного типа. Прямоточные циклоны применяются для очистки газового потока от крупнозернистой пыли. Циклон ЦКТИ (рис. 8) обладает следующими техническими характеристиками: ω=5,7 м/с, ζ=47, d50=20 мкм, lg ση=0,242. Расчет прямоточных циклонов ведется по методике, описанной для обычных циклонов.

Рис. 8. Прямоточный циклон ЦКТИ

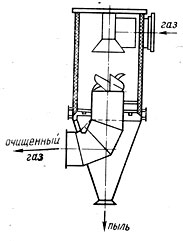

Для очистки больших масс газов (дымовые газы при сжигании твердого топлива, пыль сушилок и т. п.) применяются батарейные циклоны (рис. 9), состоящие из большого числа параллельно установленных циклонных 1 элементов 1. Конструктивно они объединяются в один корпус и имеют общий подвод и отвод газа. Опыт эксплуатации батарейных циклонов показал, что эффективность очистки таких циклонов несколько ниже эффективности отдельных элементов из-за перетока газов между циклонными элементами. Методика расчета батарейных циклонов приведена в работе [25].

Рис. 9. Батарейный циклон

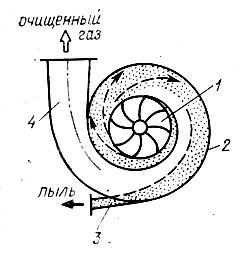

Ротационные пылеуловители относятся к аппаратам центробежного действия и представляют собой машину, которая одновременно с перемещением воздуха очищает его от относительно крупных фракций пыли (>5-8 мкм). В отличие от описанных устройств они обладают большой компактностью, так как вентилятор и пылеуловитель обычно совмещены в одном агрегате. В результате этого при монтаже и эксплуатации таких машин не требуется дополнительных площадей, которые необходимы для размещения специальных пылеулавливающих устройств при перемещении запыленного потока обыкновенным вентилятором.

Конструктивная схема простейшего пылеуловителя ротационного типа представлена на рис. 10. При работе вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 4. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4.

Рис. 10. Пылеуловитель ротационного типа

Для повышения эффективности пылеуловителей такой конструкции необходимо увеличивать переносную скорость очищаемого потока в спиральном кожухе (это ведет к резкому повышению гидравлического сопротивления аппарата) или уменьшать радиус кривизны спирали кожуха (это снижает его производительность). Такие машины обеспечивают достаточно высокую эффективность очистки воздуха при улавливании сравнительно крупных частиц пыли (свыше 20-40 мкм).

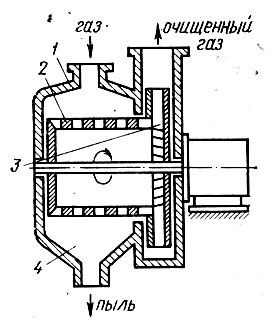

Более перспективными пылеотделителями ротационного типа, предназначенными для очистки воздуха от частиц размером >5-8 мкм, являются ЦРП - центробежные ротационные пылеотделители (рис. 11). Пыле-отделитель состоит из встроенного в кожух 1 полого ротора 2 с перфорированной поверхностью и колеса вентилятора 3. Ротор и колесо вентилятора насажены на общий вал. При работе пылеотделителя запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделяться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер 4. Очищенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу.

Рис. 11. Центробежный ротационный пылеуловитель

Эффективность очистки ЦРП зависит от выбранного соотношения центробежной и аэродинамической сил и теоретически может достигать 100%. Величина центробежной силы является функцией числа оборотов и диаметра ротора. Величина аэродинамической силы - функцией скорости просасывания воздуха через перфорацию ротора, т. е. производительности вентилятора.

Исходя из равенства центробежной силы и силы аэродинамического сопротивления воздуха движению частицы пыли, И. А. Шепелев получил формулу для определения производительности ЦРП: QV=400πbω2ρпd2ч/ρвν, где ρп и ρв - плотность пыли и воздуха, кг/м3; dч - диаметр улавливаемых частиц, м; ν - коэффициент кинематической вязкости, м2/с; ω - окружная скорость, м/с; b = id20/8R - приведенная ширина всасывающего отверстия ротора пылеуловителя, м. Величина b - это отношение суммы площадей поперечного сечения отверстий перфорации к длине окружности ротора (2πR); i - количество отверстий, шт.; d0 - Диаметр отверстий, м.

Диаметр минимальной улавливаемой частицы пыли в этом случае

dminч=1/20ω √ρвv/ρп QV/ρb

Удельный расход энергии Э на перемещение 1000м3. очищаемого воздуха при известном гидросопротивлении Δр, КПД пылеотделителя ηп и электродвигателя ηэ связаны соотношением Э=Qvp/ηпηэ.

Сравнение ЦРП с циклонами свидетельствует о преимуществах ротационных пылеуловителей. Так, габаритные размеры циклона в 3-4 раза, а удельные энергозатраты на очистку 1000 м3 газа на 20-40% больше, чем у ЦРП при прочих равных условиях. Однако широкого распространения пылеуловители ротационного действия не получили из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

Вихревые пылеуловители (ВПУ), так же как циклоны и ротационные пылеуловители, относятся к аппаратам центробежного действия. Отличительная особенность ВПУ - высокая эффективность очистки газа от тончайших фракций (<3-5 мкм), что позволяет им в отдельных случаях конкурировать с фильтрами. За рубежом (США, ФРГ) разработано несколько ВПУ с диаметром корпуса от 40 мм до 2 м. Пропускная способность установок от 20 до 315000 м3/ч.

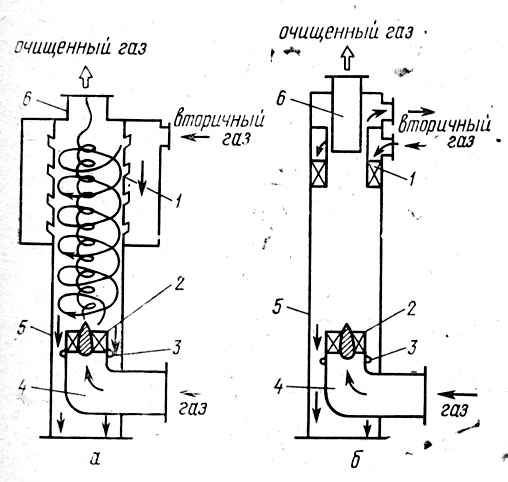

Существует две конструктивные разновидности вихревых пылеуловителей: ВПУ соплового типа (рис. 12, а) и ВПУ лопаточного типа" (рис. 12,б). Процесс обеспыливания в таком пылеуловителе происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа «розетки» 2. В ходе своего движения вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекания потока очищаемого газа постепенно проникает в него.

Рис. 12. Вихревой пылеуловитель соплового (а) и лопаточного (б) типов

Подача вторичного воздуха кольцевым направляющим аппаратом с наклонными лопатками усложняет конструкцию, но обеспечивает более интенсивное закручивание потока газа и как следствие более высокую экономичность процесса очистки. Так, гидравлическое сопротивление ВПУ лопаточного типа у существующих аппаратов на 25% меньше, а остаточная концентрация пыли в 1,75 раза ниже, чем у ВПУ соплового типа.

Оптимальное количество вторичного воздуха находится в пределах 40-65% от количества очищаемого газа. ВПУ практически сохраняет эффективность очистки газа от пыли при уменьшении его расхода на 50% и увеличении - на 15%. Слабая чувствительность эффективности очистки к расходу запыленного газа объясняется тем, что процесс очистки в ВПУ зависит в основном от параметров вторичного воздуха. Если параметры вторичного воздуха остаются неизменными, то не изменяется окружающая скорость потока запыленного газа, что сохраняет постоянной действующую на частицы пыли центробежную силу, определяющую эффективность очистки. Повышение давления вторичного воздуха в ВПУ приводит к увеличению эффективности очистки пыли. Гидравлическое сопротивление и удельный расход энергии ВПУ при этом соответственно возрастают. Оптимальное рабочее давление вторичного воздуха для существующих установок находится в пределах 2000-6000 Па.

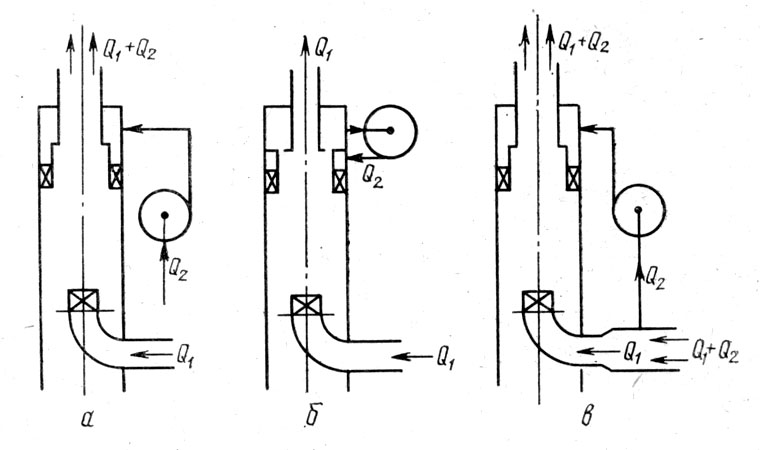

В качестве вторичного потока может быть использован воздух окружающей среды (рис. 13, а), очищенный газ (рис. 13, б) или запыленный газ (рис. 13, в). С экономической точки зрения более выгодно использование загрязненного газа. В этом случае производительность установки повышается на 40-65% без заметного снижения эффективности очистки. Экономически наихудшим вариантом считается использование воздуха окружающей среды. В то же время этот вариант себя оправдывает при очистке горячих газов, нуждающихся в предварительном охлаждении. Максимальная эффективность очистки достигается при использовании в качестве вторичного воздуха переработанной части потока очищенного газа (рис. 13, б). В этом случае часть наименее очищенного воздуха (у периферии потока) снова возвращается в ВПУ на доочистку.

Рис. 13. Схемы подвода в ВПУ вторичного потока: а - воздух окружающей среды; б - очищенный газ; в - запыленный газ

Минимальный размер частиц, улавливаемых ВПУ, подсчитывается по приближенной зависимости:

dч min=1,2√Qvηв/(Hρчω2)

где ηв - коэффициент динамической вязкости газа, кг/ (м•с); Н - высота сепарационного объема, м; ρч - плотность частиц пыли, кг/м3; ω - окружная скорость вращения газа, м/с.

Гидравлическое сопротивление ВПУ имеет оптимальное в экономическом отношении значение при но-минальных расходах запыленного газа Qv1, и вторичного воздуха Qv2 . Потери давления газа в ВПУ, определяющие величину расхода энергии на очистку газа, равны

Δp∑=1/Qv1(Qv1Δp1+Qv2Δp2),

где Qv = Qv1- Qv2 - суммарный расход, м3/с; Δp1 - перепад давления между входом и выходом из аппарата, Δр2 - перепад давления вторичного воздуха (перепад давления газа в сопле и на входе в аппарат), Па.

Удельный расход энергии существующих ВПУ находится в пределах 0,4-1,3 кВт•ч на 1000 м3 воздуха, С увеличением габаритов удельный расход энергии и эффективность очистки пыли ВПУ заметно снижаются. Эффективность очистки пыли с медианным диаметром d50=40 мкм (из них 86% с dч<5 мкм) одного из ВПУ составила 0,96, а удельный расход энергии - 0,45 кВт•ч/ 1000 м3. При производительности по запыленному газу порядка 12000 м3/ч гидравлическое сопротивление не превышает 1000 Па.

Суммарная эффективность очистки пыли в ВПУ практически не зависит от входной концентрации загрязнений в широком диапазоне ее изменения от 0 до 300 г/м3.

В радиальных пылеуловителях (рис. 14) отделение твердых частиц от газового потока происходит за счет совместного действия гравитационных и инерционных сил. Последние возникают при повороте газового потока на 180° за срезом входной трубы 2. Средняя скорость ωг подъема газа в корпусе обычно не более 1 м/с, при этом для оседающих частиц должно выполняться условие ωв>ωг, где шв скорость витания частиц. Эффективность очистки газа от частиц размером 25-30 мкм обычно составляет 0,65-0,85. Радиальные пылеуловители применяются редко из-за низкой эффективности очистки от мелкодисперсной пыли.

Рис. 14. Радиальный пылеуловитель

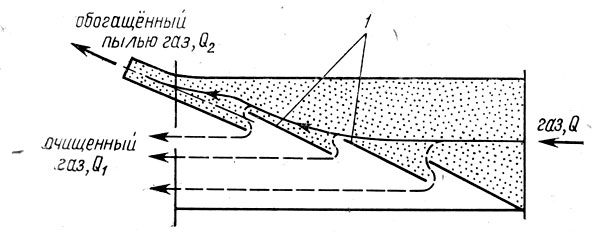

Для разделения газового потока на очищенный газ и обогащенный пылью газ используется жалюзийный иылеохделитель (рис. 15). На жалюзийной решетке 1 газовый поток расходом Q разделяется на два потока расходом Q1 и Q2. Обычно Q1=(0,8-0,9) Q, a Q2=(0,1-0,2)Q. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении. Обогащенный пылью» газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц, и вновь вводится в трубопровод за жалюзийной решеткой. Жалю-зийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая, эффективность очистки 0,8 и более для частиц размером более 20 мкм. Они применяются для очистки дымовых газов от крупнозернистой пыли при температуре до 450-600° С. Методика расчета жалюзийных пыле-отделителей приведена в работе [25].

Рис. 15. Жалюзийный пылеотделитель

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'