ПОИСК:

Глава 4. Защита водного бассейна

§ 22. Очистка сточных вод от механических примесей

Очистка сточных вод от механических примесей в зависимости от их свойств, концентрации и фракционного состава на машиностроительных предприятиях осуществляется методами процеживания, отстаивания, отделения механических частиц в поле действия центробежных сил и фильтрования.

Процеживание - первичная стадия обработки стоков; предназначено для выделения из сточных вод крупных нерастворимых примесей размером до 25 мм, а также более мелких волокнистых загрязнений, которые в процессе дальнейшей обработки стоков препятствуют нормальной работе очистного оборудования. Процеживание сточных вод осуществляется пропусканием их через решетки и волокноуловители.

Решетки изготавливаются из металлических стержней с зазором между ними, равным 5 ÷ 25 мм, и устанавливаются в коллекторах сточных вод вертикально или под углом 60 ÷ 70° к горизонту. Размеры поперечного сечения решеток выбирают из условия минимальных потерь давления потока на решетке. Скорость сточной воды в зазоре между стержнями решетки не должна превышать значений 0,8 ÷ 1,0 м/с при максимальном расходе сточных вод. Расчет решеток сводится к определению числа прозоров решетки, ее ширины и потерь напора сточной воды на решетке.

Число прозоров n=l,05[Qv/(bhω)], где Qv - объемный расход сточной воды; b - ширина прозора; Н - глубина коллектора; ω - скорость движения сточной воды в прозорах.

Ширина решетки В=bn+δ(n-1), где δ - толщина стержня решетки.

Перепад давлений потока сточной воды на решетке

Δр=ζ pω2/2 k, где ω - скорость в канале перед решеткой (ω=0,7 ÷ 0,8 м/с); k - коэффициент, учитывающий увеличение сопротивления решетки в процессе осаждения в ее прозорах примесей сточных вод, принимается равным 2 ÷ 3; ζ - коэффициент местного сопротивления решеток; ζ=β(δ/b)4/3sinα β - коэффициент, характеризующий форму поперечного сечения стержней решетки: для круглых стержней β=1,79; прямоугольных - 2,42; овальных - 1,83; α - угол наклона решетки к горизонту.

При эксплуатации решетки должны непрерывно очищаться. Очистка решеток осуществляется, как правило, механическим путем, и лишь при количествах задерживаемых примесей менее 0,0042 м3/ч допускается использовать решетки с ручной очисткой. Отечественная промышленность выпускает вертикальные решетки марки РММВ-1000, применяемые при ширине и глубине сточного коллектора, равных 1000 мм, а также наклонные решетки марок мг 800/1200 98, Мг 1600/2000 98 используемые при ширине канала, равной 800 (1600) мм, и глубине 1200 (2000) мм. Очистка этих решеток от задерживаемых примесей механическая с помощью вертикальных (РММВ-1000) и поворотных граблей. Примеси, снятые с решеток, измельчаются и в зависимости от их ценности сбрасываются в поток сточной воды за решеткой или направляются на переработку. Измельчение задержанных примесей производится на специальных дробилках. Однако извлечение из воды и последующее размельчение примесей, задерживаемых решетками, усложняет технологическую схему очистки сточных вод и ухудшает качество воздушной среды в помещениях очистных станций. Для устранения этих недостатков применяют решетки-дробилки с решеткой в форме цилиндрического барабана. Они измельчают задержанные примеси, не извлекая их из воды. Отечественная промышленность выпускает решетки-дробилки марок РД-200 и РД-600 с диаметром барабанов соответственно 200 и 600 мм. Средний размер измельченных ими примесей не превышает 10 мм.

Волокноуловители применяют для улавливания волокнистых веществ, содержащихся в сточных водах. Принцип действия их основан на процеживании сточной воды через конусообразные диски с перфорацией или через специальные фильтры.

Отстаивание предназначено для выделения из сточной воды нерастворимых и частично коллоидных механических загрязнений минерального и органического происхождения. Этот процесс основан на закономерностях осаждения твердых частиц в жидкости. При этом может иметь место свободное осаждение неслипающихся частиц, которые в процессе осаждения не коагулируют, сохраняя свои формы и размеры, и осаждение частиц, склонных к коагулированию и изменяющих при этом свою форму и размеры. Закономерности свободного осаждения частиц практически сохраняются при объемной концентрации осаждающихся частиц до 1%, что соответствует их массовой концентрации до 2,6 кг/м3 (для частиц с плотностью, равной 2600 кг/м3). Массовые концентрации механических загрязнений сточных вод машиностроительных предприятий обычно не превышают 10 кг/м3.

Расчет отстойников производственных сточных вод требует определения скорости осаждения (скорости витания) твердых частиц в жидкости. Скорость осаждения WB может быть получена решением уравнения Стокса для движения сферической частицы в жидкости с учетом влияния силы гидравлического сопротивления, массовых сил и силы Архимеда:

ωB=gd2ч/18 pч-рж/μж (10)

Формула (10) справедлива для ламинарного режима движения частицы в жидкости. С ростом размеров частиц скорости их осаждения возрастают и ламинарный режим течения нарушается. Для крупных частиц (dч>1 мм) скорость осаждения определяется по формуле Риттенгера

ωB=k√pч-рж/μж gd4

где k - коэффициент, зависящий от формы и состояния поверхности частиц. Экспериментальные исследования показали, что в зависимости от вида частиц, их формы, размеров и состояния поверхности величина коэффициента k изменяется от 1,2 до 2,3.

Очистка производственных сточных вод отстаиванием осуществляется в песколовках, отстойниках, жиро-, нефте-, смоло- и маслоуловителях. Песколовки применяют для задерживания тяжелых нерастворимых примесей: песка (стоки литейных цехов), окалины (стоки прокатных цехов) и т. д. со средним размером частиц более 250 мкм. В зависимости от направления потока сточной воды песколовки делятся на вертикальные, горизонтальные с прямолинейным и круговым движением воды и аэрируемые песколовки.

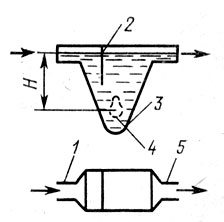

Вертикальные песколовки (рис. 44) состоят из входной трубы 1, перегородки 2 для изменения направления движения очищаемой воды, шламосборника 3 и выходной трубы 5. В шламосборнике предусмотрено отверстие 4 для удаления шлама. Расчет вертикальных песколовок сводится «шальной пес к определению глубины песколовки в предположении, что ωB ≥ ωУ, где ωУ - вертикальная составляющая скорости потока очищаемой воды, принимается равной 0,03 ÷ 0,04 м/с. Глубина песколовки H=τωУ, где τ - время пребывания сточной воды в песколовке, для практических расчетов рекомендуется принимать τ=120 с.

Рис. 44. Схема вертикальной песколовки

Широкое применение находят горизонтальные песколовки с прямолинейным движением воды, в состав которых входят подводящая труба, выпускной коллектор и приямок. При расчете таких песколовок определяется ее длина L=τωx.

Время пребывания сточной воды в песколовке определяется из уравнения τ=H/(ωB-ωУ), для расчетов принимают ωУ=0,5ωВ. В существующих конструкциях песколовок горизонтальная скорость движения сточной воды ωx=0,15 ÷ 0,3 м/с, а время пребывания сточной воды в песколовке τ=30 ÷ 60 с. Удаление осажденного шлама из горизонтальных песколовок осуществляют с помощью скребковых механизмов.

Горизонтальные песколовки с круговым движением очищаемой сточной воды применяют для очистки небольших расходов сточных вод (например, в литейных цехах опытного производства). Расчет их аналогичен расчету горизонтальных песколовок с прямолинейным движением воды.

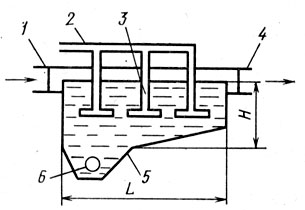

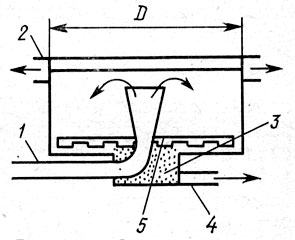

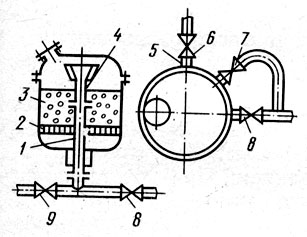

Для разделения механических загрязнений по фракционному составу или по плотности применяют аэрируемые песколовки (рис. 45), в состав которых входят входная труба 1, воздуховод 2, воздухораспределители 3, выходная труба 4, шламосборник 5 с отверстием 6 для удаления шлама. Крупные фракции осаждаются,

Рис. 45. Схема аэрируемой песколовки

как и в горизонтальных песколовках. Мелкие же частицы, обволакиваясь пузырьками воздуха, всплывают наверх и с помощью скребковых механизмов удаляются с поверхности. Длина таких песколовок L=ωxH/ωB. Время пребывания сточной воды в песколовке составляет 30-90 с, ωx=0,l-0,2 м/с, удельны расход аэрируемого воздуха 0,00083-0,0014 м3/(м2•с).

Отстойники применяют для выделения из сточных вод нерастворимых осаждающихся или всплывающих механических загрязнений (частицы органического и минерального происхождения со средним размером менее 250 мкм, эмульгированные масла, нефтепродукты и т. п.). По направлению движения сточной воды в отстойниках они делятся на горизонтальные, вертикальные, радиальные и комбинированные.

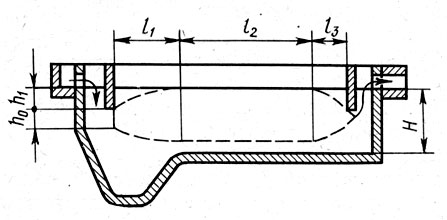

При расчете отстойников определяются его длина и высота. Существует несколько методов расчета длины отстойников, отличающихся физической моделью течения жидкости в отстойнике с учетом завихрений жидкости, осаждения частиц и т. и. На рис. 46 представлена расчетная схема горизонтального отстойника, предложенная А. И. Жуковым. Весь отстойник по длине разбит на три зоны: в первой зоне длиной l1, наблюдается неравномерное распределение скоростей по глубине потока. Длина этой зоны l1=1,15√(H-h0)/k, где h0 - высота движущегося слоя в начале отстойника, принимается равной 0,25H; k=(0,0184 ÷ 0,02)ωx.

Рис. 46. Расчетная схема горизонтального отстойника

Во второй зоне длиной l2 скорость потока считается постоянной ωx. При движении в этой зоне большая часть частиц загрязнений должна осесть в иловую часть отстойника, поэтому l2=(Н-h1)ωx/(ωB-0,5ωx), где h1 - максимально возможная высота подъема частицы в первой зоне.

В третьей зоне длиной l3 скорость потока увеличивается и условия осаждения частиц ухудшаются. Длина этой зоны определяется по формуле l3=Htgα, где α - угол сужения потока жидкости в выходной части отстойника, принимается равным 25-30°.

Общая длина отстойника L=l1+l2+l3. Для расчета этой длины должны быть заданы: расход сточной воды, геометрические размеры поперечного сечения отстойника и максимально возможная высота подъема частиц в отстойнике.

Вертикальные отстойники с восходящим направлением потока сточной воды для очистки производственных сточных вод используют редко, так как они эффективны лишь для очистки сточных вод от крупных частиц.

Широкое применение для очистки производственных сточных вод на больших заводах находят радиальные отстойники, обладающие высокой производительностью. На рис. 47 представлена схема радиального отстойника. Подача шлама в шламосборник осуществляется вращающимся механическим скребком. Площадь поперечного сечения отстойника определяется по формуле F=Qv/q, где q - удельный расход сточных вод через отстойник, равный 0,00014-0,00083 м3/(м2•с).

Рис. 47. Схема радиального отстойника: 1 - входная труба; 2 - отводящая труба; 3 - шламосборник; 4 - канал вывода шлама; 5 - механический скребок

Диаметр отстойника можно рассчитать по скорости осаждения наиболее мелких частиц, задерживаемых отстойником, по формуле D=2√Qv/πωB.

На промышленных предприятиях используют радиальные отстойники конструкции ВНИИ ВОДГЕО производительностью 0,2-0,362 м3/с.

Отделение механических примесей в поле действия центробежных сил осуществляется в открытых или напорных гидроциклонах, многоярусных гидроциклонах и центрифугах.

Открытые гидроциклоны применяют для отделения из сточных вод крупных механических частиц со скоростью осаждения более 0,02 м/с. Преимущества открытых гидроциклонов перед напорными - большая производительность и малые потери напора, не превышающие 0,5 Па. Эффективность очистки сточных вод от механических примесей в гидроциклонах зависит от характеристик загрязнений (вида материала, размеров и формы частиц и др.), а также от конструкционных и геометрических характеристик самого гидроциклона.

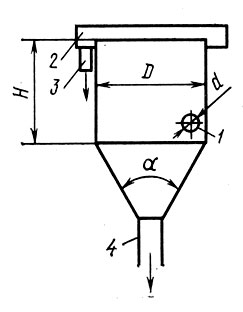

На рис. 48 представлена схема открытого гидроциклона, состоящего из входного патрубка 1, кольцевого водослива 2, трубы для отвода очищенной воды 3 и шламоотводящей трубы 4. Кроме указанной схемы известны гидроциклоны с нижним отводом очищенной воды и циклоны с внутренней цилиндрической перегородкой.

Рис. 48. Схема открытого гидроциклона

Производительность открытого гидроциклона Qv=0,785qD2, где D - диаметр цилиндрической части гидроциклопа; q - удельный расход воды, определяемый по формуле q=4,32ωB; для открытых гидроциклонов с внутренней цилиндрической перегородкой q=7,15ωB.

При проектировании открытых гидроциклонов рекомендуются следующие значения геометрических характеристик: D=2 ÷ 10 м; высота цилиндрической части H=D; диаметр входного отверстия d=0,1D (при одном отверстии), при двух входных отверстиях d=0,0707D; угол конической части α=60°.

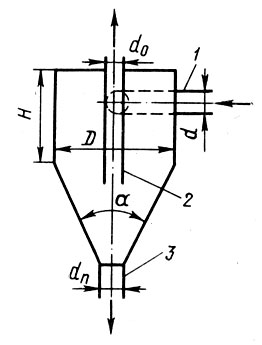

Напорные гидроциклоны (рис. 49) применяют для выделения из сточных вод механических частиц со скоростью осаждения менее 0,02 м/с. Производительность напорных гидроциклонов Qv= kDd √(2 Δp/р), где р - плотность очищаемой сточной воды; k - опытный коэффициент, равный 0,524 для гидроциклонов с диаметром цилиндрической части 0,125 ÷ 0,6 м и углом конической части, равным 30°.

Рис. 49. Схема напорного гидроциклона: 1 - входной патрубок; 2 - труба для отвода воды; 3 - труба для отвода шлама

Многоярусные гидроциклоны по принципу выделения механических частиц из жидкости аналогичны напорным гидроциклонам. Устройство в камере гидроциклонов нескольких секций (ярусов), через которые последовательно проходит очищаемая сточная вода, позволяет более полно использовать объем гидроциклона и уменьшить время пребывания жидкости в циклоне. Величина удельного расхода воды через многоярусные гидроциклоны изменяется в пределах 0,00028 ÷ 0,0056 м3/(м2•с).

Для очистки от механических примесей больших объемов сточных вод используют центрифуги, где отделение примесей происходит в поле действия центробежных сил. Центрифуги применяют в химической, нефтеперерабатывающей и целлюлозно-бумажной промышленности. В практике очистки сточных вод машиностроительных предприятий их применяют редко.

Фильтрование сточных вод предназначено для очистки их от тонкодисперсных механических загрязнений с небольшой концентрацией. Процесс фильтрования применяется также после физико-химических и биологических методов очистки, так как некоторые из этих методов сопровождаются выделением в очищаемую жидкость механических загрязнений.

Для очистки сточных вод машиностроительных предприятий используются два класса фильтров: зернистые, в которых очищаемую жидкость пропускают через насадки несвязанных пористых материалов, и микрофильтры, фильтроэлементы которых изготовлены из связанных пористых материалов.

К фильтрам предъявляют следующие требования: фильтрование должно осуществляться в направлении уменьшения размера частиц фильтроматериала; колебания расхода очищаемой жидкости не должны превышать 15% (при постоянном перепаде давлений на фильтре); в конструкции фильтров необходимо предусматривать устройства для их регенерации и удаления загрязняющих веществ; фильтроматериалы должны иметь высокие физико-механические свойства (прочность, пластичность), химическую стойкость, невысокую стоимость и т. п.

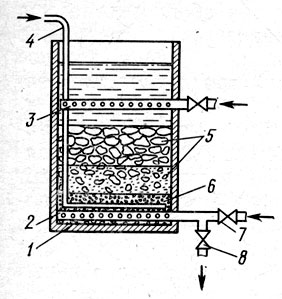

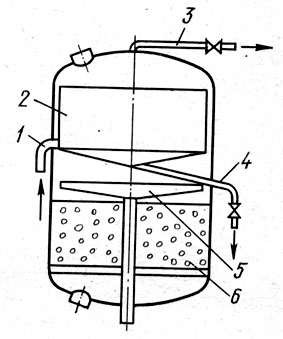

В зернистых фильтрах широко используют в качестве фильтроматериалов кварцевый песок, дробленый шлак, гравий, антрацит и т. п. Зернистые фильтры изготавливают однослойными и многослойными. Схема каркасно-насыпного фильтра (рис. 50), в котором в качестве фильтроматериала применяется гравий и песок, предусматривает его регенерацию промывкой обратным потоком чистой воды или сжатого воздуха. Скорость фильтрования жидкости в таком фильтре составляет 0,0014-0,002 м/с для сточной воды, поступающей в фильтр из циклона, отстойника и т. п. Для сточной воды, поступающей в фильтр после биологической очистки,- не более 0,0028 м/с.

Рис. 50. Схема каркасно-насыпного фильтра: 1 - поддерживающий слой гравия; 2 - перфорированное днище; 3 - коллектор подвода очищаемой воды; 4 - труба подачи сжатого воздуха; 5 - гравий; 6 - песок; 7 - труба подачи воды; 8 - отвод очищенной воды

На рис. 51 представлена схема автоматического зернистого фильтра 59247 для очистки сточных вод сталеплавильных цехов. При открытых задвижках 6 и 8 щаемая вода поступает по трубе 1 на фильтроматериал 3, фильтруется по высоте слоя, проходит через поддерживающую решетку 2 и по трубе 5 удаляется из фильтра. Фильтр регенерируется промывкой обратным потоком чистой воды при открытых задвижках 7 и 9. В зависимости от высоты слоя фильтрующего материала (0,46; 0,86 и 1,06 м) к трубе 1 подсоединяется дополнительная насадка 4. Фильтр работает при давлении на входе до 0,6 МПа; имеет производительность 0,056 м3/с. Высота и диаметр фильтра составляют соответственно 3,32 и 2 м.

Рис. 51. Схема зернистого фильтра

Лучшими характеристиками обладают комбинированные фильтры, в которых процесс фильтрования объединяется с другими методами очистки сточных вод от механических загрязнений. На рис. 52 представлена схема комбинированного фильтра для очистки сточной воды от механических загрязнений с размером частиц от 0,001 до 10 мм. Очищаемая вода подается через трубу 1 тангенциально в емкость 2, в которой за счет вращения потока отделяются наиболее крупные частицы. Шлам из емкости удаляется по трубопроводу 4. Частично очищенная вода переливается через верхний уровень емкости 2 и поступает в зернистый фильтр 6, в котором происходит более тонкая очистка. Дренажное устройство 5 предназначено для сбора шлама при промывке фильтра. Комбинированный фильтр можно использовать и для очистки воды от масла, которое накапливается в верхней зоне фильтра и удаляется затем по трубе 3.

Рис. 52. Схема комбинированного фильтра

Для выделения из сточных вод механических загрязнений с размерами частиц менее 0,01 мм применяют микрофильтры, в которых фильтрующий элемент изготавливают из одного или нескольких слоев металлических сеток с размером ячейки (2 ÷ 4)•10-5 м, или из тканей.

Для очистки сточных вод машиностроительных предприятий обычно применяют барабанные или пластинчатые конструкции микрофильтров.

Гидравлический расчет микрофильтров сводится к определению площади фильтра при заданных значениях перепада давлений на фильтре и тонкости очистки сточной воды. Порядок расчета фильтров изложен в работе [3].

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'