ПОИСК:

§ 19. Очистка выбросов от газо- и парообразных примесей

(Процессы очистки технологических и вентиляционных выбросов машиностроительных предприятий от газо- и парообразных примесей характеризуется рядом особенностей: во-первых, газы, выбрасываемые в атмосферу, имеют достаточно высокую температуру и содержат большое количество пыли, что существенно затрудняет процесс газоочистки и требует предварительной подготовки отходящих газов; во-вторых, концентрация газообразных и парообразных примесей чаще в вентиляционных и реже в технологических выбросах обычно переменна и очень низка.

Методы очистки промышленных выбросов от газообразных примесей по характеру протекания физико-химических процессов делятся на четыре группы: промывка выбросов растворителями примеси (метод абсорбции); промывка выбросов растворами реагентов, связывающих примеси химически (метод хемосорбции); поглощение газообразных примесей твердыми активными веществами (метод адсорбции); поглощение примесей путем применения каталитического превращения.

Метод абсорбции. Этот метод заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов этой смеси поглотителем (называемым абсорбентом) с образованием раствора. Физическая сущность процесса абсорбции объясняется так называемой пленочной теорией, согласно которой при соприкосновении жидких и газообразных веществ на поверхности раздела обеих фаз образуется жидкостная и газовая пленки.

Растворимый в жидкости компонент газовоздушной смеси проникает путем диффузии сначала через газовую пленку, а затем сквозь жидкостную и поступает во внутренние слои абсорбента. Для осуществления диффузии необходимо, чтобы концентрация растворяемого компонента в газовоздушной смеси превосходила его равновесную концентрацию над жидкостью. Чем менее насыщен раствор, тем больше он поглощает газа.

Поглощающую жидкость (абсорбент) выбирают из условия растворимости в ней поглощаемого газа, температуры и парциального давления газа над жидкостью. Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давления. Если растворимость газов при 0° С и парциальном давлении 101,3 кПа составляет сотни граммов на 1 кг растворителя, то такие газы называются хорошо растворимыми.

Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотительной жидкости воду, так как растворимость их в воде составляет сотни граммов на 1 кг Н2О. При поглощении же из газов сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые доли грамма на 1 кг воды. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как серная кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Применение абсорбционных методов очистки, как правило, связано с использованием схем, включающих узлы абсорбции и десорбции. Десорбция растворенного газа (или регенерация растворителя) проводится либо снижением общего давления (или парциального давления) примеси, либо повышением температуры, либо использованием обоих приемов, одновременно.

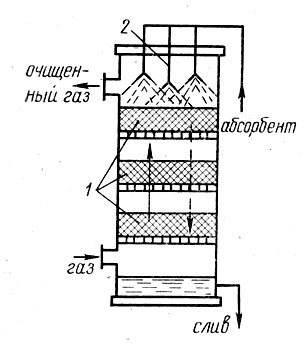

В зависимости от конкретных задач применяются абсорберы различных конструкций: пленочные, насадочные, трубчатые и др. Наибольшее распространение получили скрубберы, представляющие собой насадку 1 размещенную в полости вертикальной колонны (рис. 32). В качестве насадки, обеспечивающей большую поверхность контакта газа с жидкостью, обычно используются кольца Рашига, кольца с перфорированными стенками и др. Материалы для изготовления насадки (керамика, фарфор, уголь, пластмассы, металлы) выбираются исходя из соображений антикоррозионной устойчивости. Орошение колонн абсорбентом осуществляется при помощи одного или нескольких разбрызгивателей 2.

Рис. 32. Орошаемый скруббер-абсорбер с насадкой

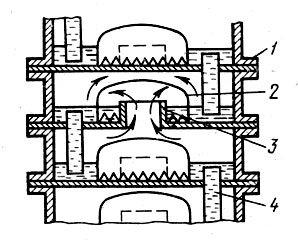

Большое распространение получили башни с колпачковыми тарелками. На рис. 33 изображена схема устройства тарельчатого абсорбера, в котором вместо насадки установлено несколько тарелок 1. Каждая тарелка снабжена колпачками 2 с зубчатыми краями, патрубками 3 и переливными трубками 4. Абсорбент в этих аппаратах стекает от тарелки к тарелке по переливным вертикальным трубкам. Очищаемый газ движется снизу вверх в направлении, указанном стрелками, барботируя через слой жидкости. При прохождении между зубцами колпачков газ разбивается на множество струек и пузырьков, в результате чего образуется большая поверхность соприкосновения взаимодействующих веществ. Иногда вместо колпачковых тарелок применяются перфорированные пластины с большим количеством мелких отверстий (диаметр около 6 мм), которые создают пузырьки газа одинаковой формы и размера. Более мелкие отверстия затрудняют стекание промывной жидкости, особенно при значительных расходах газа.

Рис. 33. Схема тарельчатого абсорбера

В качестве абсорберов могут использоваться и такие устройства, как мокрые скрубберы Вентури (см. рис. 16), центробежные скрубберы (см. рис. 18, а) и др.

Расчет абсорбера состоит в определении объемного расхода поглотительной жидкости Qa, необходимой поверхности F соприкосновения газа с жидкостью и параметров вспомогательной аппаратуры (мощность насосов, размер баков и т. п.).

Объемный расход поглотительной жидкости рассчитывают из уравнения материального баланса процесса абсорбции - масса поглощаемого компонента т, которая удалена из очищаемого газа, должна быть равна массе этого компонента, которая перешла в жидкость: m=Qг(Y1-Y2)=Qa(X2-Х1), где Qг - объемный расход очищаемого газа, м3/с; Х1 и X2 - начальная и конечная концентрации газообразного компонента в поглотительной жидкости, г/м3; Y1 и Y2 - начальная и конечная концентрации поглощаемого газообразного компонента в очищаемом газе, г/м3.

Необходимая поверхность соприкосновения газа с жидкостью F=103m/(kaΔpcp), где kа - коэффициент абсорбции (коэффициент массопередачи), кг/(м2•ч•Па); Δрср - средняя движущая сила абсорбции, Па.

Коэффициент абсорбции характеризует скорость растворения газового компонента в жидкости и определяется общим сопротивлением диффузии этого компонента через газовую и жидкостную плелки. Для хорошо растворимых газов значение коэффициента абсорбции можно определить по формуле, предложенной И. Л. Пейсаховым:

ka=53,7•106 Мω0,75(0,0011Т-0,18)0,25/(13,7+√M)d0,25экв

где М - молекулярная масса поглощаемого компонента, кг; ω - скорость газа в свободном сечении скруббера, м/с; Т - абсолютная температура газа, К; dэкв - эквивалентный диаметр насадки, равный учетверенному значению живого сечения насадки, деленному на ее удельную поверхность, м.

Движущая сила абсорбции равна разности парциальных давлений поглощаемого компонента в газовой фазе и равновесного парциального давления этого компонента над поглотительной жидкостью. Для подсчета средней движущей силы абсорбции следует найти среднеарифметическое значение движущей силы абсорбции исходя из ее значения на входе и выходе из аппарата. Если эти значения отличаются более чем в два раза, то подсчитывать Дрср следует как среднюю логарифмическую величину

Δср=(p'г - p'ж)-(р"г - р"ж)/2,3lg[(р'г - р'ж)/(р"г - р"ж)],

где р'г и р"г - соответственно парциальное давление поглощаемого компонента в газовой фазе на входе и выходе из аппарата; р'ж и р"ж - соответственно парциальное равновесное давление поглощаемого компонента над жидкостью на входе и выходе из аппарата.

Следует иметь в виду, что при противотоке (газ и жидкость движутся навстречу друг другу) значение Δрср больше, чем при прямотоке (газ и жидкость движутся в одну сторону). Следовательно, противоток выгоднее, так как для его осуществления требуется аппаратура меньшего размера. Прямоток целесообразно применять, когда равновесное давление поглощаемого компонента над жидкостью очень невелико и почти не увеличивается по мере растворения газового компонента. Обычно это осуществляется в тех случаях, когда растворяемый компонент газа вступает в реакции с жидкостью или се компонентами (хемосорбция). Прямоток особенно неэффективен для плохо растворимых газов.

Метод хемосорбции. Основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов.

Поглотительная способность раствора в значительной мере зависит от константы равновесия химической реакции. Если при абсорбции газа А раствором хемо-сорбента В протекает реакция nА+mВ=аС+bD, где n, m, a, b - стехиометрические коэффициенты, то константа равновесия

kp=[(a/n xx)a/n(b/n xx)b/n][(A-xx)(B-m/n xx)m/n]-1

где хх - количество молей газа А, прореагировавшие с хемосорбентом В при равновесии.

Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах.

Примером хемосорбции может служить очистка газовоздушной смеси от сероводорода путем применения мышьяковощелочного, этаноламинового и других растворов. При мышьяковощелочном методе извлекаемый из отходящего газа сероводород связывается оксисульфомышьяковой солью, находящейся в водном растворе по реакции

Na4As2S5O2+H2S=Na4As2S6O+Н2О

Регенерация раствора производится окислением кислорода, содержащегося в очищаемом воздухе:

Na4As2S6O+1/2О2=Na4As2S5O2+S2

В этом случае в качестве побочного продукта получается сера.

Методы абсорбции и хемосорбции, применяемые для очистки промышленных выбросов, называются мокрыми методами. Преимущество абсорбционных методов заключается в возможности экономической очистки большого количества газов и осуществления непрерывных технологических процессов. Эффективность мокрой очистки газов, отходящих от гальванических ванн с помощью щелевого скруббера ПВМ при обезвреживании их 2-3%-ным водным раствором едкой щелочи, составляет по хлористому водороду 85-92% и по оксидам азота (NO2) 64,6%. При использовании в качестве поглотительной жидкости воды эффективность очистки по НС1 снижается до 75%.

Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит в конечном итоге к снижению эффективности рассеивания остаточных газов в атмосфере.

Метод адсорбции. Основан на физических свойствах некоторых, твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной конденсацией.

Наиболее широко в качестве адсорбента используется активированный уголь. Он применяется для очистки газов от органических паров, удаления неприятных запахов и газообразных примесей, содержащихся в незначительных количествах в промышленных выбросах, а также летучих растворителей и целого ряда других газов. В качестве адсорбентов применяются также простые и комплексные оксиды (активированный глинозем, силикагель, активированный оксид алюминия, синтетические цеолиты или молекулярные сита), которые обладают большей селективной способностью, чем активированные угли. Однако они не могут использоваться для очистки очень влажных газов. Некоторые адсорбенты иногда пропитываются соответствующими реактивами, повышающими эффективность адсорбции, так как на поверхности адсорбента происходит хемосорбция. В качестве таких реактивов могут быть использованы растворы, которые за счет химических реакций превращают вредную примесь в безвредную.

Одним из основных параметров при выборе адсорбента является адсорбционная способность по извлекаемому компоненту. Адсорбционная способность а или масса вещества, поглощенная единицей массы адсорбента в произвольный момент времени, зависит от концентрации адсорбируемого вещества (парциального давления р, Па) у поверхности адсорбента, общей площади этой поверхности, физических, химических и электрических свойств адсорбируемого вещества и адсорбента, температурных условий и присутствия других примесей.

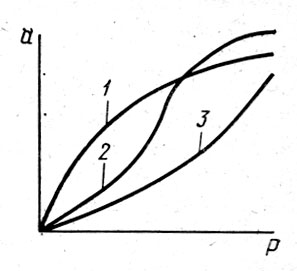

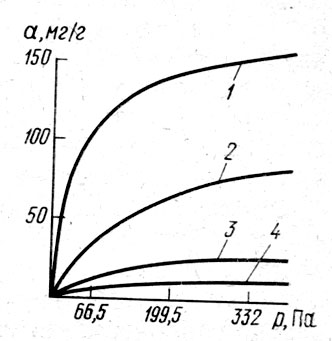

В качестве характеристики адсорбционных свойств пористых тел используют зависимость адсорбционной способности от парциального давления поглощаемого газового компонента при постоянной температуре (изотерма адсорбции):

α=φ (p) при Т=const.

На рис. 34 изображены наиболее часто встречающиеся типы изотерм адсорбции. Во всех случаях адсорбционная способность сорбента возрастает при повышении давлений адсорбата, но характер этого роста различен. Выпуклая изотерма 1 специфична для адсорбции на мелкодисперсных сорбентах, применяемых для очистки газовой смеси при малом парциальном давлении извлекаемых примесей и для осушки. Изотерма 2 типична для непористых адсорбентов при полимолекулярной физической адсорбции. Изотерма 3 наблюдается на адсорбентах с развитой системой крупных и средних пор. Эти сорбенты целесообразно применять для извлечения летучих газов при парциальном давлении, близком к давлению насыщения.

Рис. 34. Изотермы адсорбции

В основе инженерно-технического расчета адсорбционного метода очистки должна находиться сетка кривых, отражающая равновесие поглощаемого компонента с адсорбентом, т. е. сетка изотерм адсорбции. На рис. 35 представлены изотермы адсорбции SO2 на активированном угле СКТ в диапазоне температур от 20 до 150° С. Как видно, с увеличением температуры происходит снижение адсорбционной способности активированного угля. На этом свойстве адсорбентов основан процесс их регенерации. Регенерацию осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Рис. 35. Изотермы адсорбции SO2 на активированном угле СКТ при различных температурах, C°: 1 - 20; 2 - 50; 3 - 100; 4 - 150

Конструктивно адсорберы выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов. Вертикальные адсорберы, как правило, находят применение при небольших объемах очищаемого газа; горизонтальные и кольцевые - при высокой производительности, достигающей десятков и сотен тысяч м3/ч.

Фильтрация газа происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наибольшее распространение получили адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым адсорбентом чередуется с периодом регенерации адсорбента.

Установки периодического действия (с неподвижным слоем адсорбента) отличаются конструктивной простотой, но имеют низкие допускаемые скорости газового потока и, следовательно, повышенную металлоемкость и громоздкость. Процесс очистки в таких аппаратах носит периодический характер, т. е. отработанный, потерявший активность поглотитель время от времени заменяют либо регенерируют. Существенным недостатком таких аппаратов являются большие энергетические затраты, связанные с преодолением гидравлического сопротивления слоя адсорбента.

Движение адсорбента в плотном слое под действием силы тяжести или в восходящем потоке очищаемого воздуха обеспечивает непрерывность работы установки. Такие методы позволяют более полно, чем при проведении процесса с неподвижным слоем адсорбента, использовать адсорбционную способность сорбента, организовать процесс десорбции, а также упростить условия эксплуатации оборудования. В качестве недостатка этих методов следует отметить значительные потери адсорбента за счет ударов частиц друг о друга и истирания о стенки аппарата.

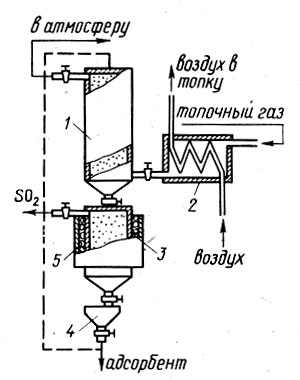

На рис. 36 представлена схема адсорбционной установки для удаления SO2 из горячего топочного газа. Основным агрегатом установки служит адсорбер 1, который заполнен древесным активированным углем. Горячий топочный газ проходит теплообменник 2, подогревает воздух, поступающий в топку, и подается в нижнюю часть адсорбера, где при температуре 150-200° С происходит улавливание SO2. Очищенный дымовой газ выбрасывается в атмосферу через дымовую трубу. Адсорбент после насыщения переводится в десорбер 5, где с помощью подогревателя 3 поддерживается температура 300-600° С. Богатый оксидом серы газ выводится из десорбера и может быть полезно использован. Регенерированный адсорбент поступает в бункер 4 и затем с помощью ковшового элеватора поступает в верхнюю часть адсорбера.

Рис. 36. Адсорбционная установка для удаления SO2 из горячего топочного газа

При проектировании адсорбера используют следующие исходные данные: объемный расход очищаемого газа Q, м3/с, концентрация удаляемой примеси С, мг/м3, и давление отходящих газов р (Па). В результате расчета определяются потребная масса адсорбента, конструктивные размеры, гидравлическое сопротивление аппарата и время защитного действия адсорбера.

На первом этапе расчета и проектирования адсорбера выбирают рабочую температуру и тип сорбента. Для увеличения адсорбционной ^способности сорбента рабочая температура, как правило, выбирается минимально возможной. Выбор типа сорбента производится по изотермам адсорбции при рабочих параметрах температуры и концентрации примеси из условия минимальной массы сорбента.

Минимальная необходимая масса сорбента определяется из уравнения материального баланса по улавливаемому компоненту

ma=103 OCτ/α∞k3

где α∞ - статическая поглотительная способность адсорбента в рабочих условиях, мг/мг адсорбента; τ - время процесса адсорбции, с; k3 - коэффициент запаса, k3=1,1-1,2.

Скорость потока газа в адсорбере ωг рассчитывается исходя из допустимого падения давления Δр в адсорбере:

ωг=3√(4kфΔpdэП3нрнQг/3ζрг(1-Пн)mа)

где kф=1,5d3l3(l3+0,5d3)-1(1,5d23/з)l3)-1,3 - коэффициент формы зерна сорбента, учитывающий неравнодоступность всей поверхности зерна обдувающему потоку; dэ - эквивалентный диаметр зерна сорбента, м3, для цилиндрических зерен длиной l3 и диаметром d3 эквивалентный диаметр

dэ=Пнd3l3/(1-Пн)(0,5d3+l3),

Пн=(рк-рн)/рк - пористость слоя сорбента, Пн - определяется через кажущуюся рк и насыпную рн плотности сорбента; ζ - коэффициент гидравлического сопротивления, определяемый в зависимости от режима течения газа. При Re<50 ζ=220/Re, при 50Re ≤ ≤ 7200 ζ= 11,6/Re 0,25, где Re = ωгd3pг/μ - критерий Рейнольдса. Обычно, исходя из условий осуществления необходимого времени контакта газа с сорбентом и минимальных гидравлических сопротивлений, ωг выбирают в пределах 0,15-0,5 м/с.

Геометрические размеры адсорбера - диаметр Dа и длину La аппарата - подсчитывают по формулам:

Dа=√(4 Qг/πωгПн); Lа=4mа/πρнD2а

Время защитного действия адсорбера τ3=Ад/(СωгF), где F - площадь поперечного сечения адсорбера, м2;

Ад=рнF ∫Lа0 α(τпрx)dх -динамическая поглотительная способность адсорбера, кг; τпр - время проскока, с; х - текущая длина слоя сорбента, м. Если полученное время защитного действия адсорбера отличается от заданного τ на величину Δτ, то длину аппарата меняют на величину ΔL1=QгСΔτ/ρнFа∞ и пересчитывают массу сорбента. Остальной расчет корректировки не требует.

Каталитический метод. Этим методом превращают токсичные компоненты промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ, называемых катализаторами. Каталитические методы основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующих в очищаемом газе, или со специально добавляемым в смесь веществом на твердых катализаторах. Действие катализаторов проявляется в промежуточном (поверхностном) химическом взаимодействии катализатора с реагирующими соединениями, в результате которого образуются промежуточные вещества и регенерированный катализатор.

Методы подбора катализаторов отличаются большим разнообразием, но все они базируются в основном на эмпирических или полуэмпирических способах. Об активности катализаторов судят по количеству продукта, получаемого с единицы объема катализатора, или по скорости каталитических процессов, при которых обеспечивается требуемая степень превращения.

Скорость каталитических процессов выражают общепринятым для всех химических реакций уравнением

ωk=kωCа1Cb2 ..., где С1 С2 и т. д.- концентрации веществ, участвующих в реакции; kω - константа скорости реакции; a, b - порядок реакции по соответствующему компоненту.

Зависимость константы скорости реакции от температуры описывается законом Аррениуса: kω=ze-E/RT, где Т - абсолютная температура; R - газовая постоянная; Е - энергия активации; z - предэкспоненциальный множитель. Величины Е и z - постоянные, характерные для данной химической реакции и катализатора.

В большинстве случаев катализаторами могут быть металлы или их соединения (платина и металлы платинового ряда, оксиды меди и марганца и т. д.). Для осуществления каталитического процесса необходимы незначительные количества катализатора, расположенного таким образом, чтобы обеспечить максимальную поверхность контакта с газовым потоком. Катализаторы обычно выполняются в виде шаров, колец или проволоки, свитой в спираль. Катализатор может состоять из смеси неблагородных металлов с добавкой платины и палладия (сотые доли % к массе катализатора), нанесенных в виде активной пленки на нихромовую проволоку, свитую в спираль.

Объем катализаторной массы определяется исходя из максимальной скорости обезвреживания газа, которая в свою очередь зависит от природы и концентрации вредных веществ в отходящем газе, температуры и давления каталитического процесса и активности катализатора. Допустимая скорость обезвреживания находится в пределах 2000-60000 объемов газа на. объем каталитической массы в час. На катализаторах, разработанных в Дзержинском филиале НИИОГАЗа, при скорости обезвреживания 30000-60000 объемов обезвреживаемого газа на объем катализаторной массы в час и температуре 350-420° С практически полностью окисляются примеси этилена, пропилена, бутана, пропана, ацетальдегида, спиртов (метилового, этилового, пропилового, аллилового и др.), ацетона, этилацстона, бензола, толуола, ксилола, оксида углерода и др.

Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газа. Для каждой реакции, протекающей в потоке газа, характерна так называемая минимальная температура начала реакции, ниже которой катализатор не проявляет активности. Температура начала реакции зависит от природы и концентрации улавливаемых вредностей, скорости потока и типа катализатора. С повышением температуры эффективность каталитического процесса увеличивается. Например, метан начинает окисляться на поверхности катализатора, состоящего из 60% диоксида марганца и 40% оксида меди, только при температуре 320° С, а 97%-ное реагирование наблюдается при t=450° С. Следует, однако, иметь в виду, что для каждого катализатора существует предельный температурный уровень. Повышение этого уровня приводит к снижению активности, а затем к разрушению катализатора.

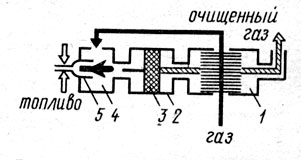

Для поддержания необходимой температуры газа иногда к нему подмешивают (особенно в пусковой период) продукты сгорания от вспомогательной горелки, работающей на каком-либо высококалорийном топливе. На рис. 37 представлен каталитический реактор, предназначенный для окисления толуола, содержащегося в газовоздушных выбросах цехов окраски. Воздух, содержащий примеси толуола, подогревается в межтрубном пространстве теплообменника - рекуператора 1, откуда по переходным каналам он поступает в подогреватель 4. Продукты сгорания природного газа, сжигаемого в горелках 5, смешиваются с воздухом, повышая его температуру до 250-350° С, т. е. до уровня, обес почивающего оптимальную скорость окисления толуола на поверхности катализатора. Процесс химического превращения происходит на поверхности катализатора 3, размещенного в контактном устройстве 2. В качестве катализатора применена природная марганцевая руда (пиромзит) в виде гранул размером 2-5 мм, про-мотированных азотнокислым палладием. В результате окисления толуола образуются нетоксичные продукты: оксид углерода и водяные пары (С7Н8+9О2->7СО2+4Н2О). Смесь воздуха и продуктов реакции при температуре 350-450° С направляется в рекуператор 1, где отдает тепло газовоздушному потоку, идущему на очистку, и затем через выходной патрубок выводится в атмосферу. Эффективность очистки такого реактора составляет 95-98% при расходе вспомогательного топлива (природного газа) 3,5-4,0 м3 на 1000 м3 очищаемого воздуха. Гидравлическое сопротивление реактора при номинальной нагрузке (800-900 м3/ч) не превышает 150-180 Па. Скорость процесса находится в пределах от 8000 до 10000 объемов на объем катализаторной массы в 1 ч.

Рис. 37. Каталитический реактор

В последние годы каталитические методы очистки нашли применение для нейтрализации выхлопных газов автомобилей. Для комплексной очистки выхлопных газов - окисления продуктов неполного сгорания и восстановления оксида азота -применяют двухступенчатый каталитический нейтрализатор (рис. 38). Установка состоит из последовательно соединенных восстановительного 2 и окислительного 4 катализаторов. Отработавшие газы через патрубок 1 поступают к восстановительному катализатору 2, на котором происходит нейтрализация оксидов азота по следующим реакциям:

NO+СО->1/2N2+CO2; NO+Н2->1/2N2+Н2О

В качестве восстановительного катализатора применяют монельметалл (медноникёлевый сплав) или катализатор из благородных металлов (например, платина на глиноземе). При объемной скорости порядка 100000 ч-1эффективность очистки по NO достигает 90% и выше.

Рис. 38. Двухступенчатый каталитический нейтрализатор

После восстановительного катализатора к отработавшим газам для создания окислительной среды через патрубок 3 подводится вторичный воздух. На окислительном катализаторе происходит нейтрализация продуктов неполного сгорания - оксида углерода и углеводородов:

СО+1/2O2->СO2; СxHy+(x+y/4)O2->xCO2+1/2H2O,

Для окислительных процессов применяют катализатор из благородных металлов или оксидов переходных металлов (медь, никель, хром и др.). Содержание оксида углерода в выхлопных газах автомобиля с нейтрализатором снижается почти в 10 раз, а углеводородов - ~ в 8 раз. Широкому применению каталитических нейтрализаторов препятствуют использование этилированного бензина, который содержит определенное количество свинца. Свинец дезактивирует катализаторы в течение 100-200 ч.

Для расчета каталитического реактора необходимы следующие параметры: объемный расход очищаемого газа Qг, м3/с; состав и концентрация примесей Св, мг/м3; тип катализатора; скорость обезвреживания газа ωк, 1/ч, и рекомендуемая температура перед слоем катализатора Т К. Минимальный объем Vк, м3, катализа-торной массы определяют исходя из максимальной скорости обезвреживания газа Vк = Qг/ωк. Толщина слоя катализатора h, м, необходимая для достижения заданной степени очистки η, определяется по формуле

h=N0ωр/(Sэфβ), где N0 =ln 1/1-η - число единиц переноса; ωp=ω0-Tp/T0 1/Пк - скорость газа при рабочих условиях, м/с; ω0 - линейная скорость потока газа при нормальных условиях (T0=273К и Р=101,3 кПа), отнесенная к полной фильтрующей поверхности (на практике обычно применяют ω0= 0,5-1 м/с); Пк - пористость слоя катализатора; Sэф=Sудkф - эффективная удельная поверхность катализатора, м2/м3; 5УД--удельная наружная поверхность катализатора, м2/м3; Sуд - коэффициент формы зерна, учитывающий неравнодоступность всей поверхности зерна катализатора обдувающему потоку; β - коэффициент массопередачи, отнесенный к единице поверхности катализатора, м/с.

Коэффициент массопередачи определяют в зависимости от режима течения газа:

Nuд=0,515Re0,35 Sc0,33 при Re=0,01 ÷ 20;

Nuд=0,725Re0,47 Sc 0,33 при Re=2 ÷ 30;

Nuд=0,395Re0,64 Sc0,33 при Re=30 ÷ 8000,

где Nuд=β dэ/D - диффузионный критерий Нуссельта; Re=ω рdэ/ν - критерий Рейнольдса; Sc = ν/D -критерий Шмидта (диффузионный критерий Прандтля); ν - коэффициент кинематической вязкости газа при рабочих условиях, м2/с; dэ - эквивалентный диаметр зерна катализатора, м; D=D0(T/T0)1,8 - коэффициент диффузии улавливаемого газового компонента в воздухе, м2/с; D0 - коэффициент диффузии при Т0=273 К и р0=101,3 кПа.

В задачу аэродинамического расчета входит определение гидравлического сопротивления слоя катализатора, которое находят по формуле

Δр/h=150(1-Пк)2/П3к μωρ/d2э+1,75 1-Пк/П3к рг ω2ρ/dэ

где μ - коэффициент динамической вязкости газа при рабочих условиях, Н•с/м2.

Термический метод. Достаточно большое развитие в отечественной практике нейтрализации вредных примесей, содержащихся в вентиляционных и других выбросах, имеет высокотемпературное дожигание (термическая нейтрализация). Для осуществления дожигании(реакций окисления) необходимо поддержание высоких температур очищаемого газа и наличие достаточного количества кислорода. Выбор схемы дожигания зависит от температуры и количества выбросов, а также от содержания в них вредных примесей, кислорода и других компонентов. Если выбросные газы имеют высокую температуру, процесс дожигания происходит в камере с подмешиванием свежего воздуха. Так, например, происходит дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, дожигание продуктов неполного сгорания (СО и СХНУ) автомобильного двигателя непосредственно на выходе из цилиндров в условиях добавки избыточного воздуха.

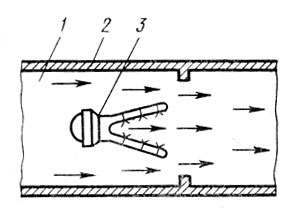

Если температура выбросов недостаточна для протекания окислительных процессов, то в потоке отходящих газов сжигают природный или какой-либо другой высококалорийный газ. Одним из простейших устройств, используемых для огневого обезвреживания технологических и вентиляционных выбросов, является горелка, предназначенная для сжигания природного газа (рис. 39). Обезвреживаемые выбросы в этом случае подаются в канал 1, где они омывают горелку 2. Из коллектора 3 газ, служащий топливом, поступает в сопла, при истечении из которых инжектируется первичный воздух из окружающей среды. Горение смеси газа с первичным воздухом осуществляется в V-образной полости коллектора. Процесс догорания происходит на выходе из полости, где хвостовая часть факела контактирует с обезвреживаемыми выбросами при их истечении из кольцевой щели между корпусом горелки и коллектора.

Рис. 39. Установка для огневого обезвреживания технологических и вентиляционных выбросов

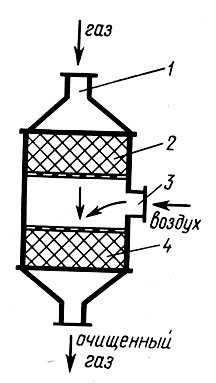

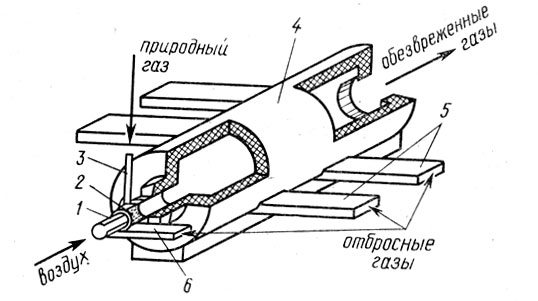

Институтом газа АН УССР разработана и успешно прошла промышленные испытания установка очистки газовых выбросов лакокрасочного производства. Установка представляет собой циклонную топку (рис. 40), скомпонованную с газовой горелкой и камерой разбавления газов после их очистки. Воздух, загрязненный токсическими примесями органических веществ (толуол ксилол и др.), поступает в вихревую двухзс горелку 2 по каналу 6 и непосредственно во внутреннюю полость печи 4 по тангенциальным каналам 5. Природный газ подается в горелку 2 по трубе 3. Время пребывания в полости (не менее 0,5 с) и контакт их с раскаленными стенками камеры обеспечивают полноту их сгорания. Атмосферный воздух подается по центральной трубе 1 горелки 2 только при обезвреживании выбросов, содержащих менее 15% кислорода. Запуск установки, вывод на рабочий режим и его поддержание осуществляются с помощью блока автоматического управления и регулирования установки.

Рис. 40. Установка очистки газообразных выбросов лакокрасочного производства

Системы огневого обезвреживания обеспечивают эффективность очистки 90-99%, если время пребывания вредностей в высокотемпературной зоне не менее 0,5 с и температура обезвреживаемых газов, содержащих углеводороды, не менее 500-650° С, а содержащих оксид углерода - 660-750° С.

© ECOLOGYLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'

При использовании материалов сайта активная ссылка обязательна:

http://ecologylib.ru/ 'Зелёная планета - экология и охрана природы'